Шлакоблок креслення обладнання. Шлакоблок: чи зможемо виготовити своїми руками?

Сьогодні, коли актуально блочне будівництво, верстат для виробництва блоків своїми руками створюється досить просто з використанням підручних матеріалів. Дана технологія настільки економічна, що дозволяє виконати всі 3 основних призначення в житті для чоловіка - виростити дитину, дерево і побудувати будинок. Хоча, для перших двох завдань необхідно тільки бажання і здоров'я.

Матеріали, використовувані при виготовленні блоків

Споконвіку основним будівельним матеріалом був цегла, але в останні роки був розроблений спосіб будівництва з блоків, часто виготовлених в домашніх умовах.

Можливість використання різних складових при виробництві блоків дозволяє підбирати найбільш підходящий склад для кліматичних умов різних регіонів. Саморобні елементи можуть мати будь-які розміри, що значно прискорює процес будівництва. Вихідним матеріалом для виробництва будівельних блоків служить суміш у вигляді густого тесту. До її складу обов'язково входить цемент. Для підвищення міцності і якості виробів використовують цемент великої літери (М400). Неодмінним компонентом суміші також є вода.

Блоки своїми руками можна виготовити з тими параметрами, які необхідні вашій будівництві. В якості наповнювача використовують всілякі матеріали, що характеризуються низькою ціною і утилізується як відходи виробництва, такі як деревна тирса, стружка. Відпрацьовано застосування в якості головного компонента різних шлаків, золи, відходів відпалу цінних порід копалин.

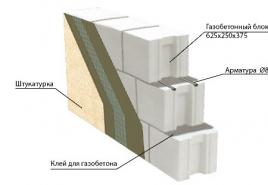

Справжньою знахідкою стала розробка газобетонной технології виробництва таких будівельних сумішей. Були виявлені речовини, які при з'єднанні з іншими складовими під час виготовлення будівельних блоків виділяли бульбашки газу.

Вони так і залишалися в тілі блоку під час сушіння. В результаті виходив легкий матеріал, що володіє твердістю каменю і відмінну здатність протистояти зовнішнім впливам. Таким способом виготовляють газобетонні блоки.

У будівельні блоки додаються також різні пластифікатори, що зменшують відколи по краях, що полегшують обрізку і перешкоджають утворенню тріщин під час експлуатації. У домашніх умовах при виробництві блоків своїми руками в якості пластифікатора нерідко використовується звичайний пральний порошок.

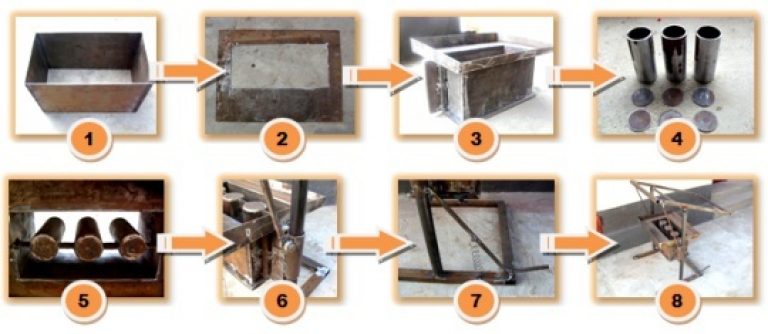

Схема роботи верстата

Основним принципом дії пристрої для виготовлення блоків є вібрація, за допомогою якої суміш утрамбовується в спеціальних формах. Потім блоки виймаються і переміщаються на просушку. Вся конструкція нагадує вибростанок.

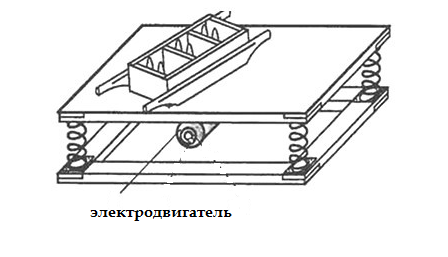

Вибростол складається з двох залізних листів, між якими укріплені 4 жорсткі пружини, які завжди знайдуться в господарстві. Це можуть бути пружини, зняті з амортизаторів мопеда, мотоцикла, диванні пружини і т.д.

Вибростол складається з двох залізних листів, між якими укріплені 4 жорсткі пружини, які завжди знайдуться в господарстві. Це можуть бути пружини, зняті з амортизаторів мопеда, мотоцикла, диванні пружини і т.д.

На верхній лист кріпиться електродвигун. Зазвичай намагаються, щоб він працював спокійно і не вібрував, але в цьому випадку навпаки. На виступаючу частину валу двигуна кріпиться деталь зі зміщеними центрами тяжіння, яка при обертанні розгойдує двигун і він трясе залізний лист, до якого прикріплений.

Вібрація досягається шляхом коливання площини, яка служить для виробництва будівельних блоків. За рахунок швидкого переміщення площині і кріплення на пружинах, амплітуда і сила вібрації збільшуються, в результаті чого маса в формах щільно утрамбовується.

Вибростол кріпиться на станину, яка має гарну стійкість і надійно спирається на землю. Станина може бути оснащена всілякими пристосуваннями і важелями для спрощення закладки розчину і виїмки готових виробів. Найпростіша конструкція виходить, коли створюється верстат для виробництва пескоблока. Решта суміші, які мають підвищену в'язкістю або плинністю, вимагають спеціальних умов виготовлення.

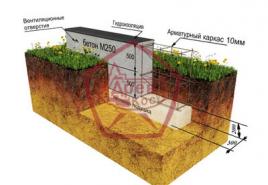

При виготовленні бетонних блоків, що йдуть на закладку фундаменту, станина має великі розміри. У домашніх умовах також буде потрібно рівний простір для подальшої сушки виробів, яка може тривати більше 2 тижнів.

Шлакоблок виготовляють з розчину цементу і наповнювача за допомогою пресування, вібропресування, формування або природної усадки. У більшості випадків ці методи комбінуються.

В якості наповнювача, для виготовлення шлакоблоку, використовуються різні матеріали, Такі як шлак, гранвідсів, щебінь, пісок, керамзит, різні види бою зі скла бетону і цегли.

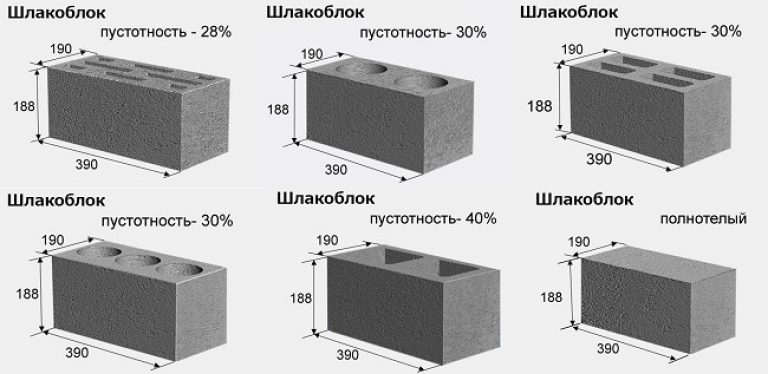

Виготовляється цей будівельний матеріал у вигляді паралелепіпеда з порожнинами або без порожнин в середині. Існує кілька різновидів шлакоблоків, серед яких можна виділити:

- по наповненню - повнотілі або з порожнинами;

- за зовнішнім виглядом - блоки і напівблоки;

- за місцем використання - лицьові або звичайні;

- по виду поверхні - шліфовані, рифлені, рвані, колоті, гладкі;

- по навантаженню - міжкімнатні або несучі;

- по використанню - декоративні і звичайні;

- за кольором - кольорові і сірі (звичайні);

- з пазами для монтажу або без них.

Залежно від виду вироби, відрізняються стандарти на виготовлення шлакоблоків, серед яких виділяються такі основні:

- Цілісні станів (несучі) блоки мають такі розміри: ширина - 18 см, висота - 18,8 см і довжина 39 см.

- Стінові напівблоки мають такі розміри: ширина - 12 см, висота - 18,8 см і довжина 39 см, так само можуть бути шіріной- 9 см, висотою - 18,8 см і довжиною 39 см.

- Перегородкові (міжкімнатні) блоки мають такі розміри: ширина - 12 см, висота - 18,8 см і довжина 39 см.

Шлакоблок виготовляють як в промислових, так і в домашніх умовах. При цьому завдяки спеціально використовуваної технології насичення вироби вологою, промисловий шлакоблок майже в два рази якісніше і міцніше виготовлених в домашніх умовах.

Згідно з проведеним аналізом навіть вироблений в домашніх умовах, цей будівельний матеріал може прослужити до тридцяти років.

Залежно від способу виготовлення і матеріалів, які використовуються в якості наповнювача, можна виділити такі характеристики цього будівельного матеріалу:

- вага одного повнотілої блоку складає від 25 до 28 кг, пустотілого від 18 до 23 кг і напівблоки від 10 до 13 кг;

- коефіцієнт пустотілості не повинен перевищувати 0,3;

- коефіцієнт теплопровідності шлакоблоку один з найнижчих серед будівельних матеріалів, При цьому він залежить від виду наповнювача і лежить в діапазоні від 0,27 до 0,65 Вт на метр квадратний;

- щільність в залежності від виду наповнювача становить від 750 до 1455 кг на метр кубічний;

- маркування по удароміцності становить від М-35 до М-150;

- термін експлуатації в залежності від клімату і способу виготовлення варіюється від 30 до 100 років.

Процес виготовлення шлакоблоків

В цілому процес виготовлення шлакоблоку складається з таких технологічних процесів:

- Підготовка розчину, шляхом перемішування цементу, наповнювача і води, згідно заданої рецептури.

- Заповнення матриці вироби, при цьому виконується усадка матеріалу за допомогою вібрації або набивання форми.

- Витяг напівфабрикату з матриці.

- Додаткова обробка, напівфабрикату для насичення вологою.

- Затвердіння напівфабрикату.

Виготовлення верстата з виробництва шлакоблоків

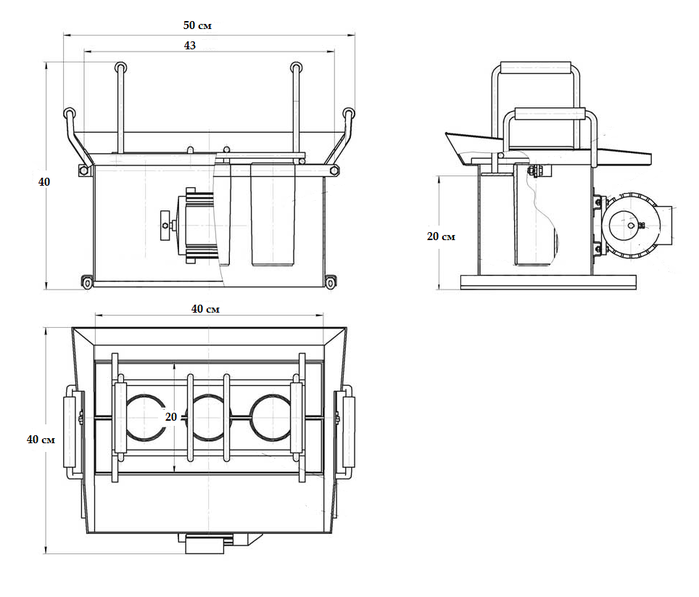

Потрібен верстат для виготовлення шлакоблоку? Виготовте його самі. Ця стаття допоможе вам у виготовленні верстата з матрицею на 2 шлакоблоку з розмірами 390x190x190 кожен.

Для початку розглянемо принцип роботи пропонованого верстата. Верстат необхідно встановити на рівну, горизонтальну поверхню. Потім, каркас з пустотообразователями опустити на підлогу за допомогою важеля.

Підніметься притиск і засипається суміш. Після заповнення матриці сумішшю, притиск опускається. Висота майбутніх шлакоблоків регулюється притиском. Потім притиснення суміші її необхідно утрамбувати. Для цього можна використовувати віброелектродвігатель або ж утрамбовувати вручну. По завершенню утрамбовки, матриця піднімається і верстат відкочується. Для цього верстат має колеса. І так далі для виробництва кожної пари шлакоблоків.

Після розгляду принципу роботи слід розібратися з пристроєм цього саморобного верстата. Для кожної деталі буде представлений креслення.

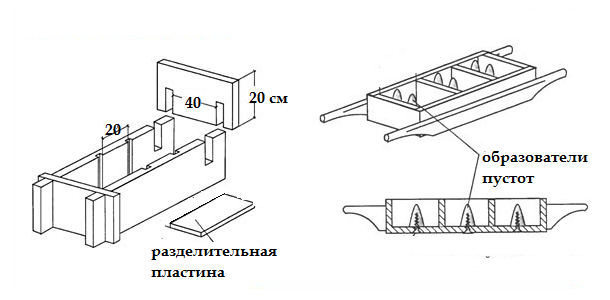

- Почнемо з розгляду матриці. Як вже говорилося, матриця на два блоки.

- Складається вона з фартуха, короба, пустотоутворювачів і напрямних з лівого і правого боку.

- Пустотоутворювач виготовлені з труб. У кожній з них прорізаний паз, через який проходить з'єднує металева пластина. Для більш детального розгляду нижче представлений креслення цієї деталі.

- Наступною деталлю, яку ми розглянемо, буде фартух. Фартух верстата складається з 4-х елементів.

- Це верхні краї нашої матриці. Вони виготовлені з листа металу товщиною 3 мм. Креслення так само додається.

- На кресленні 3 елементи, але верхній при виготовленні дублюється. Так як встановлюється з двох протилежних сторін.

- Короб матриці виготовлений з двох парних деталей, які утворюють стінки. Елементи короби представляють собою звичайні шматки листового металу. Креслення представлений нижче.

- І останніми елементами матриці є напрямні. Вони виготовлені з профільних труб і звичайних труб діаметром 60 мм.

- До направляючої з профільної труби приварюється невелика вушко. Воно є сполучною частиною між важелем і матрицею.

- Для кращого розуміння куди і що кріпиться, нижче можна подивитися креслення матриці.

- Розгляд матриці на цьому закінчується і тепер коштує трохи розповісти про пристрій ще одного елемента верстата, який відповідає за формування шлакоблоків - прес.

- Прес складається з декількох частин. Він має дві ручки, кожна виготовлена з профільної труби. Дві стінки з пазами з листа металу товщиною 3 мм. І чотири притискні площині. Детально ці елементи можна розглянути на відповідному кресленні.

- Переходимо до наступного основного елемента конструкції - рами. Зовні рама виглядає наступним чином.

Складається вона з двох нижніх підстав, двох напрямних, перекладин підсилюють міцність конструкції і колісної бази. Конструкція передбачає наявність труби, щодо якої буде обертатися важіль.

У даній моделі є 4 колеса без гальмуючого пристосування. Для практичності можна зняти 2 колеса або встановити гальмо, при цьому верстат буде більш стійкий до випадкових рухів. Нижче наведено креслення рами.

Останній елемент, який залишилося розглянути - це важіль. Він піднімає матрицю щодо землі. Складається наступних елементів:

- Звичайна труба діаметром 21 мм.

- Дві квадратних труби з отворами.

- Вушка.

- Дві тяги.

Окремо варто розглянути тяги.

Ці елементи скріплюють важіль і матрицю. Виготовляється він з невеликої чотирикутної труби, на кінцях якої приварюються круглі плашки. Плашки з отвором 10 мм можна зробити з гайки, попередньо сточивши різьблення. Креслення важеля додається.

Відео: вибростанок на два шлакоблоку - частина 1.

Відео: друга частина.

Шлакоблок - це будівельний матеріал, який виробляють вібропресуванням в спеціальних формах.

Саморобний шлакоблок застосовують в будівництві будинків для зведення несучих стін.

1 Етапи виробництва і особливості виготовлення

Для виготовлення громіздких блоків використовують:

- золу;

- доменний і котельний шлаки;

- цегляну, бетонну і цементну крихту;

- щебеневий відсів (річковий і гранітний);

- зерна вулканічного преліта;

- пісок;

- керамзит.

Основним сполучною компонентом є цемент. Сировинна суміш замішується на воді. До складу шлакоблоків можуть додавати деревну тирсу і хвою. Це додає матеріалу екологічності і легкості.

- Приготування бетонного розчину. В якості основних складових компонентів використовують цемент, шлак і воду.

Для замішування застосовують змішувач або бетономішалку. Розчин можна приготувати своїми руками, за допомогою будь-якої ємності і лопати. Але щоб суміш вийшла жорсткою, необхідно докласти чималих фізичних зусиль.

Температура приміщення, де виробляють шлакоблокові вироби, не повинна бути вище 1ºC.

- Розподіл розчину в форми. Шлакоблочний розчин завантажують у форми 390 × 190х188 міліметрів. Можуть бути з наявністю пустотоутворювачів або без них.

Після заповнення форми бетонним розчином, його починають ущільнювати.

Цю процедуру здійснюють за допомогою вібрації і притиску. Тривалість вибропрессования становить 20-30 секунд.

Після закінчення ущільнення суміш видаляється з форми.

Готовий шлакоблок розміщують на спеціальному піддоні або підлозі.

Важливо! Заливати в форми потрібно лише жорсткий розчин, в іншому випадку готовий виріб буде розсипатися, погано тримати форму і плисти під час висихання.

- Повне затвердіння і набір міцності. Процес затвердіння триває 36-96 годин. Якщо в бетонний розчин попередньо додали спеціальні речовини (фулерон, релаксол), то цей час скорочується.

Повного затвердіння шлакоблокові вироби досягають через місяць.

Оптимальна температура під час затвердіння повинна бути від 20ºC і вище, і приміщення з максимально високою вологістю.

Дотримання таких умов необхідно щоб шлакоблоки не пересихали, так як це спричинить втрату міцності і погіршення якості готового продукту.

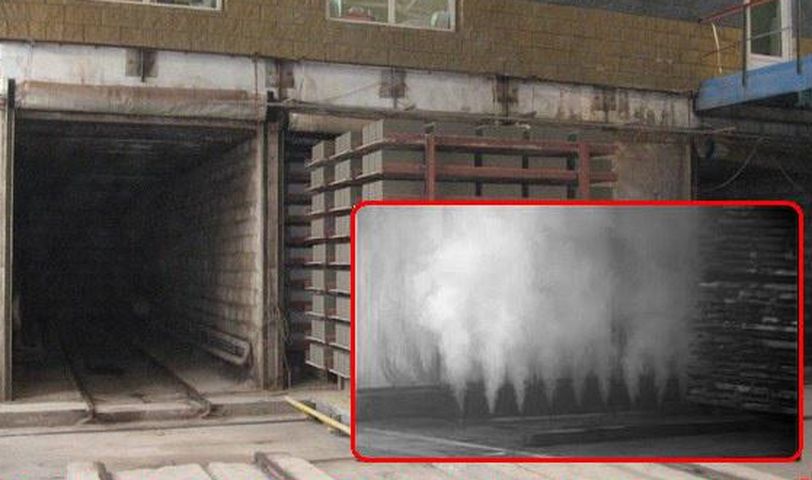

Додаткова пропарювання виробів позитивно позначається на прочностной характеристиці.

- Складування. Для подальшого зберігання та набору остаточної міцності, шлакоблоки складують в приміщеннях. Характеристика готового продукту, залежить від того, скільки часу і в яких умовах проходив завершальний етап зберігання.

1.1 Як працює верстат для виготовлення шлакоблоку своїми руками? (Відео)

1.2 Особливості шлакоблоків

- готовий продукт коштує недорого;

- високі показники міцності;

- легкість і простота в експлуатації; своїми руками можна звести стіну з шлакоблоків;

- висока швидкість зведення.

1.3 Форми для виготовлення шлакоблоків

На виробництві для створення шлакоблоків використовують металеві форми і спеціальні преси, які пресують бетонну суміш в цій формі.

Виготовити форму своїми руками досить просто. По суті, це звичайна опалубка для бетонування. Для її виготовлення підійде будь-який зручний матеріал, але найбільш практичний варіант - добре оброблена деревина.

Процес виготовлення форми:

- Створюємо заготовку з дощок. Ширина дошки повинна бути прямопропорційна висоті вироби. Стандартна висота - 180 мм. Але можна підібрати свій персональний стандарт, в залежності від того, що буде створюватися за допомогою кладки майбутнього шлакоблоку (мангал, піч, будинок, сарай і т.д.)

- Стандартна довжина шлакоблоку становить 390 мм. Розрізаємо кілька дощок такої довжини, враховуйте товщину дошки - додавайте її в два рази більше до довжини шлакоблоку.

- Використовуємо дві додаткові дощечки (довжина - 190 мм), в якості ширини вироби.

- Завершальний етап. Заготовки необхідно збити цвяхами або свінчать саморізами.

Виробляти шлакоблоки своїми руками потрібно не в штучному кількості, тому опалубка повинна бути блокова. Щоб зібрати її знадобитися кілька дощок і перемички. Основним моментом під час виготовлення залишається внутрішня поверхня форми.

Вона має бути гладкою без шорсткостей (краще використовувати відшліфовану дошку).

Для додання шлакоблоку закінченого вигляду, необхідно оснастити його порожнечею. Для виготовлення пустот можна використовувати звичайні скляні пляшки (3 штуки / один блок).

2 Верстат для виробництва шлакоблоків

Для створення міні виробництва з виготовлення будівельних матеріалів в домашніх умовах, необхідно придбати верстат для шлакоблоку. Хороший вибростанок коштує чимало. На що варто звернути увагу при виборі верстата:

- яка кількість шлакоблоків виробляє машина за одну операцію;

- скільки часу витрачається для виготовлення партії;

- потужність обладнання;

- якого типу шлакоблочний верстат (мобільний або стаціонарний).

Якщо необхідно придбати верстат для створення шлакоблоків і потрібно побудувати міні будівлю своїми руками, існують моделі, які розраховані на виробництво одного виробу.

Вони мають невелику продуктивність і можуть заподіювати незручності під час експлуатації. Але доступна ціна легко компенсує всі складнощі в роботі. Однак важливо звернути увагу на якість обладнання.

Неодноразове використання верстата не повинно викликати деформацію або поломку окремих деталей. Бажано, щоб в комплектацію входило кілька форм - для виготовлення пустотілих і заповнених виробів.

Мобільні верстати для виробництва шлакоблоків підійдуть для створення невеликих партій з одночасним випуском від 2 до 4 виробів.

В умовах будівництва верстати повинні бути розраховані на постійну роботу. Такі моделі мають високу швидкість виробництва і вимагають мінімальну кількість обслуговуючих робітників (до двох осіб).

Основна проблема на будівництві - це зберігання готової продукції. Для цього потрібно звести тимчасовий міні склад для захисту заготовок від механічних пошкоджень і погодних факторів.

Для великого обсягу виробництва застосовують стаціонарні верстати з повною автоматизацією для шлакоблоків. Коверн лінія доставляє вихідна сировина в спеціальний бункер. Після приготування розчину, система дозує суміш і заповнює матрицю з формами.

2.1 Інструкція по виготовленню верстата в домашніх умовах

Щоб спорудити пристрій своїми руками, необхідно володіти навичками роботи зі зварювальним апаратом.

Головна деталь саморобного верстата - матриця, з формою для заливки розчину. Це металевий короб з певними елементами, які забезпечують порожнечу в готовому виробі.

Для створення матриці потрібні:

- зварювальний апарат;

- болгарка;

- лещата;

- слюсарний інструмент.

Як матеріал буде потрібно:

- металевий лист (розмір-1м, товщина - 3 мм.);

- метрова сталева труба (діаметр - 7,5-9 см);

- сталева смуга (товщина - 3 мм, довжина - 30 см);

- електричний мотор (потужність - 0,75 кВт);

- болти і гайки.

Послідовність створення установки своїми руками:

- З листа металу вирізаємо бічні стінки пристрою (2 штуки) з перегородкою всередині.

- Трубу ріжемо на 6 частин, які дорівнюють висоті порожнечі.

- Для додання циліндрах конусоподібної форми, надрезаем кожен до центру, стискаємо лещатами і приварюють один до одного.

- Приварюють циліндри з обох сторін і з'єднуємо разом з довгою стороною блоку. Їх розташування повинне створювати порожнечі близькі до промислових.

- До крайніх ділянках додаємо по одній пластині (3 см). В пластині повинно бути отвір, щоб фіксувати її на поверхні вушок.

- Пропилюємо поверхню центральних ділянок матричних відсіків і приварюють вушка.

- На одній поперечної стінці приварюють чотири болта.

- Зачищаємо і поліруємо всі компоненти перед фарбуванням.

- Робимо прес, який копіює форму самого механізму. Приварюють ручки.

- Покриваємо механізм антикорозійною ґрунтовкою. Після висихання встановлюємо мотор.

- Перевіряємо шлакоблочний верстат на працездатність.

Виготовити шлакоблок своїми руками цілком під силу вмілому будівельнику. При порівняно невисокій ціні на даний вид будматеріалу бажання заощадити іноді виявляється переважаючим, і умільці роблять спроби самостійно відлити потрібну кількість блоків з бетону. Особливо актуально це для тих, кому потрібні елементи нестандартної форми або розміру.

З чого роблять шлакоблок, зрозуміло по його назві: основний компонент суміші - вугільний шлак. Сполучною в суміші служить будівельний цемент. Секрет акуратних і міцних блоків складається в правильної пропорції компонентів. Найбільш відомим і випробуваним є наступний склад шлакоблоку:

- шлаку вугільного (доменного або з ГРЕС) - 7 частин;

- крупного річкового піску - 2 частини;

- гравію або щебеню фракцією 5-15 мм - 2 частини;

- цементу М400-М500 - 1,5 частини;

- води - 1,5-3 частини.

Кількість води в розчині може бути різним у залежності від способу виготовлення деталей з бетону. При заливці в звичайні форми для шлакоблоку, без пресування, рекомендується користуватися сумішшю більш рідкої консистенції для хорошого заповнення нею кутів матриці.

При вибропрессовании в суміш додатково можна додати і пластифікатор для бетону (або клей ПВА) з розрахунку 5 г на 1 шлакоблок. З огляду на, що з мішка цементу вийде 36 штук готових виробів стандартного розміру (40х20х20 см), легко розрахувати і кількість добавки. Пластифікатор робить бетон більш стійким до впливу вологи і зменшує ризик утворення тріщин у виробі при сушінні.

Способи формування блоків

Форма для шлакоблоків

Як зробити шлакоблок своїми руками, якщо не застосовується спеціальне обладнання? При невеликому обсязі будівництва (гараж, лазня і т.п.) потрібну кількість бетонних елементів можна виготовити шляхом заливки суміші в звичайні форми, схожі на опалубку для надземної частини фундаменту. Різниця буде полягати лише в тому, що всередині простір повинен бути розділене на окремі камери, що утворюють тіло кожного бетонного вироби.

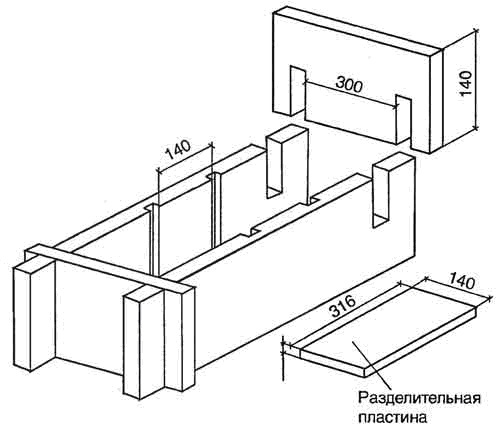

Як зробити форму для шлакоблоку своїми руками, показано на малюнку, зліва. Кількість одночасно виготовлених виробів може бути різним. Це залежить від наявності дощок потрібної довжини для стінок опалубки. Зазначені розміри осередку (20х20х40 см) підходять для виробництва стандартного блоку. При необхідності можна зробити опалубку з осередками потрібного розміру (для напівблоки, наприклад, 20х20х20 см або інші). Зовнішні стінки опалубки виконуються зі струганих дощок потрібної ширини. Між собою їх можна скріпити за допомогою засувних пазів. На внутрішніх сторонах довгих дощок зробити пропили під розділові пластини. Особливу увагу потрібно звернути на те, що в зібраному стані форма повинна мати ідеально прямі кути в місцях з'єднання стін і перегородок. Від цього залежать зовнішній вигляд готового виробу і зручність для самого будівельника при кладці добре підходять один до одного елементів.

Образователями пустот в простій дерев'яній формі можуть бути скляні пляшки, які потрібно помістити в залитий розчин. При цьому деяка кількість суміші буде витіснена з опалубки, тому при використанні такого методу не слід заливати осередку доверху. Після установки пляшок потрібно простежити за тим, щоб розчин у всіх осередках знаходився на рівні їх країв.

При виготовленні матриці більш складної конструкції (рисунок, справа) просвітників пустот зробити з дерев'яних конусів, закріпивши їх на дні за допомогою цвяхів або саморезов. Наявність рукояток у такої форми дає можливість переміщати її для установки на вібростіл.

Перед заливанням складу в форми будь-якої конструкції внутрішні поверхні потрібно змастити відпрацьованим автомобільним маслом або подібної мастилом.

Це запобіжить прилипання суміші до форми і полегшить її зняття, коли будуть готові блоки. Знімати форму при такому способі виготовлення шлакоблоків своїми руками потрібно не раніше ніж через 24 годин після заповнення осередків. Готові вироби повинні перед застосуванням набрати міцність ще протягом 1 місяця. Після цього з шлакоблоку можна зводити стіни будинків, паркани та ін.

Як зробити вибростанок?

Виготовлення шлакоблоку в домашніх умовах способом виливки займає досить багато часу. Якість отриманих виробів дещо поступається тому, що може бути отримано при використанні методу вібропресування. Але для цього потрібне спеціальне устаткування - верстати для шлакоблоків, які можна купити або виготовити самостійно.

Найдоступніша і проста установка - вибростол. Для створення такого верстата для шлакоблоків своїми руками будуть потрібні:

- дошки або металопрофіль для основи;

- плита з металу або дерев'яний щит;

- мотоциклетні амортизаційні пружини;

- двовальний електродвигун потужністю 0,5-0,7 кВт.

Щоб побудувати верстат для виробництва шлакоблоків своїми руками, будуть потрібні і робочі інструменти: дриль, болгарка або пила, зварювальний апарат та ін. Використовуючи креслення (рисунок), домашній майстер в змозі зібрати раму для підстави, на якій закріплені 4 пружини. Зверху на цю конструкцію треба укласти міцний дерев'яний щит або металеву плиту. Кріплення стільниці до пружинам можна зробити зварюванням або різьбових з'єднань. Розміри основи і стільниці повинні бути достатніми для установки наявних форм, або самі матриці можуть бути виготовлені за розміром наявної плити.

На нижньому боці стільниці потрібно жорстко закріпити електродвигун. Для того щоб при його роботі створювалася вібрація потрібної частоти і сили, на вали двигуна треба встановити ексцентрики. Це можуть бути металеві пластини з отвором, зміщеним щодо центра або шківи, на які з одного краю наварено невеликий вантаж.

Призначення цих деталей полягає в тому, щоб розбалансувати рівномірне обертання валу і створити при його роботі вібрацію, яка буде передаватися стільниці, закріпленої на пружинах. Розмір ексцентриків або вага вантажу доведеться підбирати індивідуально, залежно від потужності двигуна і числа обертів.

Форма з залитим розчином встановлюється на стільницю. При включенні двигуна і виробленої їм вібрації розчин ущільнюється і трохи осідає. Виготовлення шлакоблоків своїми руками за допомогою такого верстата вимагає заповнення матриці з невеликим надлишком. Пресування на вибростоле проводиться до тих пір, поки покладений в форму бетон не придбає міцність, що дозволяє зняти опалубку і перенести вироби зі стільниці на місце сушіння. Для саморобного верстата цей час краще визначити експериментально.

Для більш складної моделі верстата буде потрібен листовий метал товщиною 2-3 мм і зварювальний апарат. В цьому випадку з металу треба зварити короб потрібної величини з осередками або одинарний, для виготовлення 1 блоку. Розміри, зазначені на кресленні (малюнок), дозволяють отримати виріб стандартного розміру 20х20х40 см.

Верстат для виготовлення шлакоблоків

Короб не має дна і потребує встановлення на рівній основі (металевій пластині). На його бічні (короткі) сторони для стійкості можна додатково наварити 2 відрізка труби, довжиною більше, ніж ширина ящика. Це дозволить споруді не перекидатися при вібрації. На верхній периметр наварені бортики, які дозволяють акуратно заповнити матрицю.

Просвітників пустот в цьому випадку розташовані зверху і являють собою круглі або квадратні в перетині металеві деталі. Їх ширина в міру поглиблення в порожнину матриці повинна ставати менше, утворюючи перевернутий конус або піраміду. Це необхідно для легкого зняття короба з вироби. Просвітників пустот закріплені на стінках короба вузької металевої смугою.

Всередині короба на відстані 20 см від нижніх крайок приварені 2 обмежувача для притискної пластини. Пластина повинна мати ручки для зняття її з вироби і прорізи в формі перетину просвітників пустот.

До зовнішньої сторони матриці прикріплений електродвигун з ексцентриками. При роботі двигуна протягом 5-15 с маса бетону, залита в короб, пресується. Притискна пластина поступово опускається на обмежувачі.

При досягненні обмежувачів саморобний верстат для виготовлення шлакоблоку своїми руками треба вимкнути, зняти пластину, вертикально підняти короб. Виріб перенести на рівну площадку для сушки і набору міцності.

Нестачі в матеріалах для будівництва немає - купити сьогодні можна все. Ціни, щоправда, такі, що будь-яке будівництво «влітає в копійку», тому самостійне виготовлення будматеріалів не каприз, а необхідність. В останні роки у цегли з'явилися серйозні конкуренти: блоки з газосилікату і пінобетону, пористої кераміки, керамзиту, полістиролу. Всі ці матеріали роблять на виробничому обладнанні, але один вид стінового каменю можна зробити вдома - це шлакоблок. Ми розповімо, як зробити верстат для виробництва шлакоблоків своїми руками.

Шлакоблок - це штучний камінь прямокутної форми і строго визначених розмірів. Вид і розміри шлакоблоку залежать від призначення. Найчастіше, це блок з технологічними пустотами (близько 30% обсягу), що забезпечують відносно невелику вагу і знижують теплопровідність матеріалу.

Залежно від призначення, шлакоблок буває:

- порожнистим або монолітним;

- цілим або половинним;

- рядовим або лицьовим;

- несучим або перегородковий.

Декоративний (лицьовій) шлакоблок може бути різних кольорів, поверхня з лицьового боку буває колота, рвана, рифлена, шліфована. Матеріал використовують, як правило, для будівництва декоративних огорож

Кілька основних розмірів блоку і вага:

- рядовий стандартний 390х190х188 мм, вага 20 - 28 кг;

- рядовий половинний 390х120х188 або 390х90х188 мм; вага 10 -14 кг;

- перегородковий 390Х120Х188 мм, вага 10 -15 кг.

Матеріали для виробництва шлакоблоку

До складу шлакоблоку входять в'язке, наповнювач і вода. Назва блоку дав доменний шлак, який був колись в надлишку і використовувався як заповнювач. Сьогодні шлак зустрічається нечасто, а в якості наповнювача шлакоблоків використовують:

- гранітний відсів;

- цегляну крихту;

- щебінь дрібний;

- річковий гравій;

- пісок;

- роздавлений керамзит;

- глину;

- деревна тирса.

В'яжучий - цемент марок 300 - 600. Марка цементу залежить від необхідної міцності блоку - чим вище марка, тим щільніше камінь.

Характеристики шлакоблоку. Переваги промислового виробництва

Строго певної рецептури виготовлення шлакоблоку не існує, тому характеристики його непостійні. Залежно від наповнювача шлакоблок має:

- Щільність (750-1 450 кг / см 3).

- Міцність М30 - М150.

- Коефіцієнт пустотности в середньому 0,3, не більше 0,4.

- Коефіцієнт теплопровідності 0,27 - 0,65 Вт / м 2

- Термін служби (залежить від кліматичних умов) 30 - 150 років.

Головна відмінність промислового виробництва шлакоблоку - обробка сформованого каменю в пропарювальної камері. За добу при температурі 80-100 о С і вологості до 100% матеріал набирає до 70% максимальної міцності і може відразу використовуватися в будівництві. Характеристики міцності у заводського шлакоблоку приблизно вдвічі вище, ніж у домашнього. Але матеріал, зроблений на верстаті для шлакоблоків своїми руками, значно дешевше і також цілком придатний для будівництва.

Як зробити шлакоблок будинку

Принцип виробництва шлакоблоку простий - це заливка бетонної суміші в опалубку:

- Для приготування робочої суміші перемішують цемент, наповнювачі та воду. Наповнювачі попередньо просівають для видалення великих і сторонніх фрагментів. Обсяг води не повинен бути занадто великим, щоб суміш мала напівсуху консистенцію (на професійному сленгу - «Гарцовка»). Приклад типової пропорції для шлакоблоку підвищеної міцності: наповнювач - 7 частин, крупнозернистий пісок - 2 частини, гравій середньої фракції або гранітний відсів - 2 частини, півтори частини цемент, і 3 води.

- Форма (матриця) завантажують робочої сумішшю, максимально ущільнюють вібропресуванням або набиванням. Після ущільнення суміш досипають до потрібного обсягу і повторно ущільнюють.

- Сформований блок акуратно звільняють з форми.

- Сушать шлакоблок в природних умовах. Через добу блоки можна акуратно перемістити з майданчика формування на місце складування, через 5-7 днів блоки будуть готові до використання в будівництві. Використання пластифікатора дозволяє прискорити твердіння - вже через 6-8 годин шлакоблок можна переміщати на склад. Максимальну міцність блоки набувають через місяць, кращі умови - висока температура і вологість.

Устаткування для виробництва шлакоблоку

Головна перевага виробництва шлакоблоку - широкий вибір технічного оснащення. Можна вибрати і самостійно зробити потрібний верстат для домашнього виробництва шлакоблоку.

Для самого простого виробництва шлакоблоку потрібні:

- матеріали;

- шлакоблочна матриця для формування;

- вентильований крите приміщення з рівною підлогою.

Рівень механізації залежить від бажання виробника і необхідної кількості блоків. Пропоную три варіанти виробництва:

1. Невеликий обсяг блоків для власних потреб можна зробити вручну за допомогою простої матриці, виготовити яку легко з дерев'яної дошки.

Ось як виглядає подальший процес виготовлення шлакоблоку

2. Процес можна полегшити використанням найпростішого верстата для шлакоблоків в домашніх умовах - матриці для одного блоку з вібрацією. Включення вібратора на кілька секунд після заповнення матриці і після додавання суміші до повного обсягу дозволить прискорити процес і зменшити трудовитрати.

Інструкції з виготовлення верстата і креслення його можна знайти в мережі. Робота верстата

3. Верстат для виготовлення шлакоблоків дві матриці дозволяє значно спростити виробництво і випускати матеріал не тільки для себе, але і на продаж.

Верстат для шлакоблоків нескладний і може бути виготовлений будинку. Щоб зробити свій верстат, потрібно:

- зварювальний апарат;

- углошлифовальная машинка вона ж «болгарка»;

- лінійка і крейда для розмітки.

Основні частини верстата для виготовлення шлакоблоків своїми руками:

- матриця

Формувальні короба з направляючими і фартухом.

- прес

Дві ручки з труби, дві стінки з листового металу т. 3 мм і чотири площині притиску.

Два підстави, дві напрямних, поперечини і чотири колеса без гальма.

- важіль

Три труби, вушка і дві тяги.

Щоб наочно представляти, як зробити верстат і подивитися креслення, рекомендую подивитися два відеоролика:

- відеоролик в 3d форматі докладно розповідає про конструкції верстата і принцип роботи.

- відеоролик дає повну специфікацію верстата для виготовлення шлакоблоків, загальний креслення і креслення кожного окремого елемента.

Подивитися на роботу верстата з виробництва шлакоблоків можна тут (ВІДЕО 5)

Що можна робити з шлакоблоку

Виробництво шлакоблоку почалося не вчора - в регіонах, де вугільний шлак в надлишку, цей будматеріал використовують давно. Якщо переваги шлакоблоку добре відомі (невисока вартість і простота виготовлення), то про недоліки часто замовчують. До недоліків цього матеріалу віднесемо:

- екологічну небезпеку

Якщо при виробництві шлакоблоку використовується промисловий шлак, цілком ймовірно, що матеріал буде мати підвищений рівень радіації. Обов'язково скористайтеся дозиметром при виборі матеріалу.

- Нестійкість до підвищеної вологості.

Стіна з шлакоблоку обов'язково повинна бути ізольована від природного вологи. Обштукатурити шлакоблок непросто через погану адгезії розчину зі шлаком.

- Обмежену міцність.

- Непрезентабельний зовнішній вигляд

Ще одна причина робити облицювання.

Використання шлакоблоку обмежена - він підходить для будівництва:

- господарських будівель (сараїв, гаражів, підсобних приміщень);

- одноповерхових виробничих будівель;

- бань (при ретельній гідроізоляції);

- парканів та огорож;

- літніх дач;

- прибудов і т.п.

Верстат для виготовлення шлакоблоків оновлено: Листопад 10, 2016 автором: Артем