Догляд за бетоном після заливки влітку. Догляд за бетоном в літню пору: СНиП. Вимоги техніки безпеки на бетонному заводі

Проходження хімічної реакції, якою супроводжується схоплювання і твердіння цементу, залежить від присутності води. При замішуванні бетону в суміш додається достатню кількість води, щоб забезпечити повну гідратацію цементу. Необхідно вжити заходів до того, щоб цей запас води або зберігався або заповнюється з тим, щоб реакція гідратації могла тривати до повного твердіння бетону. Догляд за бетоном після укладання, таким чином, полягає в підтримці укладеного бетону у вологому стані протягом декількох днів або навіть декількох тижнів шляхом запобігання випаровування води і поглинання її опалубкою і грунтом підстави або ж шляхом періодичного змочування поверхні покладеного бетону.

Чи не скорочуйте себе, діліться своїм досвідом з коментарями цього поста, щоб кожен міг продовжити навчання. Визнаним і сумнозвісним є виробництво залізобетонних конструкцій, які виросли на парагвайському ринку, особливо в районі Асунсьйон і столичної області. Останнім часом між професіоналами в областях, пов'язаних з відповідальністю за відповідність конкретних.

Що необхідно знати про бетоні

Знаючи про походження і можливі причини цих невідповідностей, можна буде розглянути обов'язки і зберегти необхідну структурну безпеку. У цих умовах очевидно, що деякими важливими фактами нехтували, не беручи до уваги поведінку структурних бетонів, тобто за відсутністю технологій виробництва і контролю конструкційного бетону.

Звичайно потрібно, щоб бетон витримувався у вологому стані протягом певного числа днів без вказівки точного часу початку зволоження або його інтенсивності. Внаслідок цього зволоження часто починається занадто пізно, а бетон зволожується нерегулярно і через великі проміжки часу. Випробування закінчених конструкцій проводяться рідко, тому немає ніяких відомостей про втрату міцності і щільності в результаті такого витримування. Однак в одній з лабораторій були проведені дослідження впливу умов витримування на водопроникність бетону. Результати досліджень показали, що для бетону складу 1: 2: 4, витриманого у вологому стані, водопроникність сильно змінюється в перші короткі періоди після укладання. Поступово інтенсивність зміни водопроникності зменшується і після одного місяця стає порівняно невеликий. Найбільше значення мають дні, безпосередньо наступні за затвором. Витримування бетону у вологому стані протягом більш тривалого часу необхідно для поліпшення водонепроникності, якщо він погано витриманий в початковому періоді. Витримування бетону в воді дає найбільш щільний бетон, і чим ближче до цього умов витримування, тим більше водонепроникним буде бетон.

Контроль прийому та прийому. Відповідно до міжнародної практики, яка регулює прийом і прийняття конструкційного бетону, необхідно найняти незалежні лабораторії для виконання цього технологічного контролю міцності на стиск бетону. Ця відповідальність лежить на будівельника, тобто він залежить від цього, щоб зробити так зване «прийняття і ухвалення конкретного».

Контроль повинен виконуватися для перевірки того, що поставляється бетон відповідає технічним вимогам, що звичайно відноситься до консистенції свіжого бетону в разі контролю прийому. Інші властивості бетону, такі як щільність, обсяг пустот, пористість, модуль пружності, водопоглинання капиллярностью, температура, низька карбонізує, висока стійкість до хлоридним іонів і т.д. також важливі, рідко потрібні. Дизайнер структури повинен вказати і чітко інформувати будівельника про фізичні характеристики в природному стані і механічно в загартованому стані, щоб задовольнити потреби його проекту в терміни контролю.

Бетон на повільнотвердіючими цементах, наприклад на нізкотермічном цементі, повинен витримуватися 14 днів і більше.

Для швидкотверднучих цементів витримування може бути коротшим, проте його необхідно проводити більш ретельно. Наприклад, бетон на глиноземному цементі повинен в перші 8 год. витримуватися в насиченому водою стані, а в наступні 16 год. - в повністю зволоженому стані.

Забудовник повинен продовжити покупку бетону разом з конкретною компанією з надання послуг, яка відповідає за забезпечення бетону необхідними характеристиками. Під стандартним зразком розуміють ту частину бетону, який був отриманий і обраний для цієї мети за допомогою спеціальних процедур, формованих і збережених в оптимальних умовах затвердіння, як це передбачено стандартизацією.

Дуже важливо, щоб проведені випробування представляли надійні результати, які ближче до потенційної стійкості бетону, тобто до того, що було розроблено його виробниками в результаті проведення досліджень дозування. На жаль, на ринку Асунсьйоні ще багато випадків, коли конкретні компанії або конкретні послуги укладені контрактами для контролю за прийомом і прийманням. Вірно, що конкретні виробники повинні робити так званий «внутрішній контроль виробництва», але вони не повинні піддаватися контролю прийняття, оскільки у нього є конфлікт інтересів, в якому конкретний постачальник несе відповідальність за вірування якість вашого власного продукту.

При зволоженні бетону знижується його температура; цей фактор має істотне значення, так як з підвищенням температури бетону на глиноземному цементі вище 32 ° С його міцність знижується майже в два рази.

Способи догляду за бетоном в значній мірі визначаються міркуваннями економіки і типом споруди. Однак звичайні способи догляду за бетоном можуть бути грубо розділені на дві групи:

Ця практика не рекомендується, так як вона вимагає справжньої перевірки етики і моралі в ділових відносинах, які не вписуються в здоровий і розвинений ринок. Потенційна стійкість бетону. Стандартні процедури забезпечують бетон з ідеальною обережністю, щоб отримати максимальний опір в «роті» змішувача. З цієї причини це управляє опір вважається «потенційної міцністю бетону» в «гирло» змішувача. Будь-яка помилка в тесті, в щільності, в транспортуванні, у витягу з форми, при затвердінні при підготовці головок зразків, призводить до зменшення цього потенційного опору, тобто бетон має високу стійкість, але операції, виконані неправильно, надають неправдиву інформацію і що спротив не досягло очікуваного.

1. Догляд за невеликими бетонними елементами, що полягає в періодичному обприскуванні їх водою з моменту зняття опалубки.

2. Ефективний догляд за бетонними масивами з великими відкритими поверхнями, наприклад, за дорожніми покриттями і статями, що починається відразу ж після укладання бетону.

Існує три способи підтримки бетону у вологому стані:

Немає ніяких операцій або технічних процедур, які збільшують силу бетону, за винятком відсутності чесності. Максимальна сила досягається тільки стандартними процедурами контролю та випробувань. Системними помилками є ті повторювані помилки, які поширюються на невизначеність в результатах всіх випробувань, що проводяться тієї ж лабораторією, протягом певного періоду часу. Ці помилки можуть виникати, наприклад: з використанням невиміряної, погано відкаліброваного обладнання або невпізнаного дефекту, наприклад: швидкість застосування навантажень до зразка під час випробування.

а) поливання водою з застосуванням захисних покриттів;

б) покриття поверхні бетону захисними сумішами;

в) витримування із застосуванням солей, що поглинають вологу з повітря.

бетонні конструкції

Сучасні опалубки досить захищають бетон від висихання, за винятком відкритих поверхонь бетону, які в суху погоду повинні бути прикриті відразу ж після укладання.

Процедури формування та догляд за збереженням і цілісністю зразків, формованих або витягнутих з конструкції, разом з їх можливим впливом на погоду або надмірними вібраціями, що виникають в процесі транспортування в лабораторію, коли вони погано виконуються, можуть непоправної шкоди міцності бетону.

Лабораторія відповідає за збереження цих зразків при будівництві своїх робіт до дати їх збору для транспортування в лабораторію, яка повинна відбутися після 24 години. Іншим джерелом помилок є правильне затвердіння бетону, яке повинно запускатися після формування зразків.

Щоб запобігти поглинання вологи дерев'яної опалубкою, перед використанням вона повинна бути покрита зсередини спеціальним маслом. Корисно також періодично сприскувати її водою зовні, особливо в суху погоду.

У суху погоду бетон після зняття опалубки повинен регулярно поливатися водою протягом всього встановленого періоду витримування, т. Е. Або 7 або 14 днів. В Англії взимку зволожувати бетон звичайно не потрібно, так як в холодніше атмосфері інтенсивність випаровування води невелика. Для того щоб зменшити витрату води і запобігти її капання, що заважає проведенню інших робіт під конструкцією, іноді необхідно вкривати конструкцію мішковиною або солом'яними матами.

Крім конкретного затвердіння, ще одним фактором, який може значно змінити міцність в стандартному зразку, є підготовка верхній поверхні при виконанні тесту на стиск. Нерегулярні поверхні, продукт погану підготовку поверхонь, викликають неприйнятні концентрації навантаження і відхилення і завдають шкоди результатами тесту.

Використання неопренового пристрої для розподілу навантажень з твердістю, несумісною з класом бетону або в поганих умовах через надмірне використання, негативно впливає на характеристики випробування при стисненні, викликаючи напруження розтягу в області утримання верхні частини зразків разом з пластинами преса, мають зменшення кінцевої міцності.

Вкриваючи конструкцію брезентом або водонепроникним папером, можна також зменшити випаровування води.

Невеликі бетонні елементи вимагають більшого захисту від випаровування вологи, ніж бетонні масиви, оскільки володіють більш розвиненою поверхнею в порівнянні зі своїм обсягом. Особливо схильні до висихання в малих елементах кути і грані.

Складові елементи стандартного бетону

Як відомо, міцність на розтяг бетону менше, ніж міцність на стиск близько 10 відсотків, і зниження міцності на стиск завдяки цьому явищу може бути додатково посилений. На фіг. 7 показані приклади ковпачків, використовуваних в поганому стані, і фіг. 8 показує поздовжній розрив в зразку з неопреном з твердістю нижче рекомендованої або в поганому стані.

Необхідно враховувати, що зразок підтримує цілісну серцевину, стійкий і що розрив відбувається тільки в периферійній області, зменшуючи, таким чином, номінальну частину. Типовий приклад іншої помилки часу виконання, що розглядається як випадкова помилка, показаний на малюнку 10, похибка під час розміщення зразка в тестовій машині. Очевидно, що позначкою на нижній плиті машини є децентралізація випробуваного зразка на вісь розподілу навантаження. Ці поширені помилки у виявленні, вони приносять серйозної шкоди опору остаточного стиску бетону і що за своєю природою дуже важко визначити кількісно.

великі поверхні

Бетон, що має велику відкриту поверхню, яка не захищена опалубкою, з моменту укладання вимагає ретельного догляду, який може проводитися декількома способами.

Для зволоження поверхні бетону може застосовуватися звичайний шланг з розпорошувати соплом, підключений до водопроводу. Іноді доцільно встановлювати безперервно діючу систему зрошення. Однак в цьому випадку надходить вода часто може містити розчинене залізо, що викликає цвітіння бетону. Тому рекомендується застосовувати оцинковані труби або труби зі спеціальних сплавів.

Бетон в будівництві є одним з основних елементів будівельної галузі з очевидними наслідками в аспекті безпеки конструкції, проте йому не вистачає адекватного та ефективного регулювання відповідно до цього значенням як щодо ідентифікації зобов'язань і обов'язків кожного з учасників процесу, встановлювати обов'язки і покривати гарантії для контролю за їх якістю.

Тому необхідно і мати велике значення мати правовий інструмент, який дозволяє вимагати і здійснювати суворий контроль за технічними стандартами для процедур будівництва та конкретних матеріалів, з тим щоб забезпечити і гарантувати якість конструкцій громадських і приватних робіт на всій території республіки.

Під час поливання слід вжити заходів обережності, щоб не заважати робіт, що проводяться внизу.

При бетонуванні гребель кожен забетонований блок має велику відкритою поверхнею, тому в цих випадках догляд повинен складатися з поливання водою і укриття.

Дорожні та аеродромні покриття також володіють великою відкритою поверхнею.

Бетон повинен бути визначений, вивчений, виготовлений і поставлений на місце з його потенційними характеристиками відповідно до структури конструкції і запитом або замовленням, зробленим покупцем, який зазвичай є будівельною компанією. Це максимальне потенційне опір в гирлі змішувача буде досягнуто тільки в тому випадку, якщо всі контрольні і випробувальні операції відповідають стандартам і випробувань з пресами і обладнанням, відкаліброваним відповідно до міжнародних технічних стандартів і в хорошому робочому стані.

Бетонні підлоги внаслідок невеликої своєї товщини втрачають вологу дуже швидко. Це часто призводить до того, що підлоги виходять пилять і малоізносоустойчівимі. Тому повинні бути вжиті відповідні заходи проти втрати вологи. Відразу ж після остаточного вигладжування поверхню підлоги слід полити водою з подальшим покриттям її водоупорной папером або чистим піском. Покриття влаштовують тоді, коли це можна зробити, не пошкоджуючи поверхні підлоги. Пісок слід регулярно зволожувати. Застосовуються також інші способи витримування бетонної підлоги у вологому стані, але вони менш задовільні, ніж зазначені.

Невеликі або великі систематичні і випадкові помилки тільки зменшують потенційний опір і в кінцевому підсумку викликають непотрібний знос серед залучених. У деяких випадках це може навіть призвести до дорогим і складним структурним підкріпленням, абсолютно непотрібним, які затримують доставку роботи і навіть невиправдано завдають шкоди репутації хорошій компанії.

Важливо пам'ятати, що хороші методи контролю важливі, але їх недостатньо для отримання надійної і міцної структури. Виробництво бетону, контроль його матеріалів, балансів і виробничих процедур, включаючи обслуговування балонних шнеків автобетоносмесителей, також визначають якість і однорідність бетону.

Догляд за бетоном в жарких сухих районах

Вкривати відкриті поверхні бетону після укладання необхідно для того, щоб запобігти до закінчення його схоплювання усадочні розтріскування в результаті випаровування води. Укриття робиться з місцевих підручних матеріалів: очеретяною або інший соломи, листової жерсті, мішковини і т. П.

Кінцевий результат, звичайно, буде багато в чому залежати від доброї роботи будівельних робіт, правильного використання хороших будівельних практик, надання конкретного правильного транспорту до місця його запуску, ущільнення, затвердіння і десцімбрайтерто.

Комплексний процес проектування і виробництва конкретних конструкцій заснований на багатодисциплінарної командній роботі, і все залежить від гармонійного і компетентного вкладу кожного з них. Попередні і часті домовленості між сторонами і командами, які беруть участь в процедурах, які будуть використовуватися при виробництві, контролі і виконанні бетонування, завжди призводять до створення більш безпечних, економічних та екологічно правильних структур.

Вологе витримування може бути ускладнене, а в деяких випадках і неможливо. Наприклад, якщо навіть є запаси води, але вона містить солі, то після поливання бетону вода випаровується, а солі залишаються на його поверхні і викликають цвітіння і можливе послаблення поверхневих шарів. У таких випадках рекомендується закривати бетон мішковиною або іншими матеріалами, укладаючи їх на кілька дюймів вище поверхні бетону. Водою поливають тільки покриття, а бетон зволожується парами води. При цьому солі не потрапляють на його поверхню.

Бразильська асоціація технічних стандартів. Це не покриття, а традиційна плита з обробкою поверхні на основі отвердителей і пігментів. Походження цих поверхів було пошуком ключового атрибута для промисловості і великих поверхонь: опору. Крім того, включення кварцових пігментів забезпечило широкий діапазон кольорів і зробило ці підлоги дуже популярними в сімейних будинках та інших закладах.

Це не просте покриття на основі цементу. Згладжений бетон складається з традиційної монолітної бетонної плити, Встановленої на місці, яка має товщину від шести до 15 сантиметрів. Потім він забарвлюється і згладжується отвердителями в діапазоні різних тонів, забезпечуючи рівномірну і міцну забарвлення.

захисні склади

Існує багато різних захисних складів, розбризкує по поверхні бетону. Вони можуть бути розбиті на три типи: безбарвні, пофарбовані в білий колір і чорні. Перші викликають найменше фарбування бетону. Білі речовини повинні зменшувати нагрівання бетону від сонячних променів, а також закривати його поверхню і зменшувати випаровування вологи. Випробування показали, що біла поверхня бетону дає приблизно такий же ефект, як і захист бетону від сонячних променів, що сприяє зниженню температури його поверхні.

Розчини та емульсії асфальту і смол застосовувалися для покриття поверхонь аеродромів з метою захистити бетон відразу ж після його укладання на той період, поки він стане досить міцним для звичайних способів догляду. Ефективність цих захисних покриттів значно знижується внаслідок їх чорного кольору, що збільшує поглинання тепла. Спостереження показують, що поверхні, покриті бітумними розчинами, схильні до денним коливань температури в межах 28 ° С. Для непокритих поверхонь величина коливань температури становить 14 ° С. Підвищення температури, що дається бітумними покриттями, викликає інтенсивне випаровування в разі, якщо покриття не безперервно, збільшує температурні напруги і, отже, призводить до утворення тріщин. Бітумні покриття сприяють зменшенню розтріскування в малосонячних дні, але не перешкоджають випаровуванню вологи при сухому вітрі. Поглинання тепла може бути зменшено шляхом додаткового застосування білого покриття. Однак і біле покриття не повністю ліквідує недоліки чорних захисних складів, так як воно зникає під впливом атмосферних умов. Тому в будь-якому випадку бетон рекомендується покривати соломою, мішковиною або іншим матеріалом і якомога швидше починати зволоження звичайним способом.

Покриття з бітуму або гудрону корисні в тунелях і трубах, а також для поверхонь, які в подальшому будуть засипані. До того, як бетон буде засипаний, слід провести побілку покриття, щоб зменшити поглинання тепла.

Останнім часом в практику впроваджені захисні склади, що утворюють на поверхні бетону щільну прозору пластичну плівку. Цінність таких речовин ще є предметом суперечок, однак, за наявними відомостями, можна стверджувати, що при правильному застосуванні вони можуть представляти деяку цінність в не дуже спекотну і не дуже суху погоду. У посушливих районах вони втрачають свою ефективність.

Дослідження бетону, покритого прозорими речовинами, показує, що зазвичай не на всій поверхні є захисна плівка, в результаті чого в непокритих місцях бетон витримується в ненормальних умовах. У практичних умовах неможливо за один раз отримати безперервну водонепроникну плівку. Тому покриття проводиться два рази, наступні один за іншим якомога швидше, але так, щоб не викликати зсуву або зморщування раніше нанесеної плівки. Зазвичай 5 л речовини достатньо для покриття 27,8 м 2 поверхні бетону. За деякими твердженнями, такий спосіб догляду за бетоном приблизно еквівалентний зволоженню його протягом 14 днів.

Застосування гігроскопічних солей

Солі, які поглинають вологу з повітря, застосовуються для підтримки бетону у вологому стані. Їх недоліком, однак, є те, що при зниженні відносної вологості повітря нижче критичної точки замість поглинання бетоном води з повітря відбувається випаровування води.

36. Догляд за свіжоукладеним бетоном

Догляд за свіжоукладеним бетоном повинен починатися відразу після обробки його поверхні і тривати до набору проектної міцності, але не менше 28 діб. Основний етап догляду за бетоном повинен здійснюватися, як правило, із застосуванням плівкоутворюючих матеріалів. Йому може передувати попередній етап, що виконується із застосуванням вологого мішковини, паронепроникних плівок і інших рулонних матеріалів.

Попередній етап догляду за бетоном є обов'язковим, якщо:

роботи проводяться в суху і жарку погоду (температура повітря понад 25 ° С, а відносна його вологість менше 50%). В цьому випадку його тривалість повинна бути не менше 30-60 хв;

нанесення плівкоутворювального матеріалу на поверхню бетону затримується більш ніж на 20 хв;

основний етап догляду здійснюється без плівкоутворюючих матеріалів - за допомогою вологого піску або при температурі повітря нижче + 5 ° С - відповідно до технічних вказівок по будівництву автомобільних доріг в зимових умовах;

випадають опади.

Для безперервності догляду за бетоном попередній етап припиняється безпосередньо перед початком основного етапу.

Плівкоутворювальні матеріали ПМ-86, ПМ-100А, ПМ-100АМ і лак-етиноль повинні надходити на будівництво в готовому вигляді; бітумні емульсії дозволяється готувати на емульсійних базах.

Вихідним матеріалом для приготування розрідженого бітуму повинні бути бітуми марок БНД-40/60 і БНД-60/90, розчинник - автомобільний бензин (неетилований). Кількість розріджувача (бензину) необхідно підбирати в лабораторії, виходячи з необхідної в'язкості розрідженого бітуму (приблизні співвідношення бітуму до розчинника від 40:60 до 50:50 по масі). Розріджений бітум повинен готуватися на базах дорожньо-будівельних організацій в такий спосіб: спочатку бітум необхідно розігріти в котлах, потім невеликими порціями вливати в розчинник. Температура бітуму при цьому не повинна перевищувати 70 ° С. При розрідженні бітуму необхідно суворо дотримуватися правил техніки безпеки та протипожежного захисту.

Момент нанесення плівкоутворювального матеріалу дозволяється визначати по відсутності вологи на долоні при дотику до бетону, коли блискуча волога поверхня останнього стає матовою. Це залежить від погодних умов (температури і вологості повітря, швидкості вітру).

Витрата всіх плівкоутворюючих матеріалів, зазначених у п. 3.19 ВСН 139-80, повинен бути не менше 400 г / м 2 при температурі повітря нижче 25 ° С і 600 г / м 2 при температурі повітря 25 ° С і вище.

Плівкоутворюючий матеріал слід наносити механізованим способом:

при будівництві машинами з ковзаючою опалубкою - многосопловой розподільниками;

при будівництві рейковим бетоноукладочной комплектом - машиною ЕНЦ-3 або малогабаритним розподільником з приводний візком.

Бітумну емульсію слід підігрівати до 40-60 ° С при безперервному перемішуванні. Для цієї мети на машині є спеціально обладнаний видатковий нагрівальних-циркуляційний бак.

Для забезпечення рівномірного розподілу рідини доцільно на машинах мати щілинні розпилювачі замість відцентрових.

Якщо максимальна температура повітря протягом дня перевищує 25 ° С, необхідно:

підвищити норму витрати пленкообразующей рідини відповідно до п. 5.95 ВСН 139-80;

наносити рідина в два шари (два проходи машини) з інтервалом 20-30 хв;

застосовувати світлі пленкообразующие рідини або освітлювати плівку з темних матеріалів.

Бічні поверхні бетонного покриття також повинні бути покриті плівкоутворювальним матеріалом: при будівництві покриття машинами з ковзаючою опалубкою - негайно після обробки бетону, при будівництві машинами, що пересуваються по рейці-формах, - негайно після їх видалення.

Забороняється залишати на свіжоукладеному бетоні ділянки, не покриті захисною плівкою. Місця, де плівка виявилася порушеною, наприклад, при нарізці швів у затверділому бетоні, необхідно негайно знову обробити пленкообразующей рідиною також за допомогою малогабаритного розподільника.

Рух транспортних засобів по покриттю дозволяється відкривати тільки після досягнення бетоном проектної міцності і закінчення періоду догляду за бетоном.

37. Улаштування деформаційних швів в монолітному ц / б покритті.

шов деформаціонний-проріз, що розділяє монолітне цементобетонне покриття або підставу на плити, яка забезпечує можливість переміщень плит (подовження або скорочення) при зміні температури покриття.

Для зменшення величини напружень, що виникають при сезонних і добових змінах t ° повітря, в ц / б покриттях влаштовують температурні шви розширення, стиснення, викривлення і робочі.

(Тут загальна інфо про деф шви і як кожен робиться)

шви розширення забезпечують можливість температурного подовження плит ц / б покриття, що виникає при t ° повітря, що перевищує ту, при якій влаштовували покриття. У швах розширення покриття розрізають по всій ширині і на всю товщину встановлюють прокладки з дерева, гуми і т.п. матеріалів, верхню частину швів розширення заповнюють водонепроникними матеріалами (мастиками, герметиками і т.п.).

шви стиснення допускають укореченіе плит цементобетонного покриття, яке виникає, коли t ° повітря нижче t °, при якій виробляли будівництво покриття. Шви стиснення позволют зменшити ці напруги і пов'язану з цим ймовірність появи поперечних тріщин між двома швами стискання. Тому в швах стиснення покриття розрізають по всій ширині на 1/3 або ¼ товщини; нижче цієї прорізи в подальшому виникає тріщина. Верхню частину швів стиску заповнюють водонепроникним матеріалом.

Шви в поздовжньому напрямку влаштовують при покритті ширше 4,5 м. Вони допускають можливість температурного викривлення плит в поперечному напрямку і знижують ймовірність появи поздовжніх тріщин.

робочі шви влаштовують при вимушених перервах бетонування. При влаштуванні покриття в ковзних формах створити шви розширення важко. Їх можна не робити при товщині покриття 22-24 см і t ° в період роботи від 10 до 25 ° С і вище.

Існують слід способи влаштування деф швів: 1) в свіжоукладеному бетоні 2) в затверділому бетоні 3) комбінований

До пристрою (нарізці, обробці і заповнення) швів в свіжоукладеному бетоні приступають відразу після ущільнення бетону і обробки поверхні покриття бетоноотделочной машиною. В процесі підготовчих робіт до укладання бетону в місцях майбутніх швів встановлюють підкладки і штирі відповідно до типу і прийнятої конструкцією шва. У свіжоукладеному бетоні віброножом нарізають шов на необхідну глибину і після його вилучення вставляють в проріз металевий суцільний або складовою шаблон. Після твердіння бетону шаблон виймають, а шов заповнюють бітумною мастикою, підігрітою до температури 160- 170 ° С. Для заливки використовують спеціальне обладнання, що складається з невеликого котла, ручної мішалки і направляючого сопла. Застосовуваний в даний час заливальник швів подає гарячу мастику самопливом, що не завжди забезпечує гарне заповнення шва. недоліки: 1) в місці розрізу з паза витісняється бетонна суміш -явл-ся джерелом порушення рівності поверхні -\u003e погіршуються трансп-експл показники а / д. 2) порушується структура бетону через віброножа -виделяется цементне молочко -\u003e висока пористість -низька МРЗ -\u003e довговічність знижується 3) відновлення порушеної структури виконується вручну -збільшення трудовитрат 4) роботи по догляду за бетоном віддаляються не менше, ніж на годину.

Найбільш поширені способи нарізки швів: спосіб закладки шаблонів і спосіб еластичних прокладок.

Спосіб закладки шаблонів. (Д.б.н. досить висока кваліфікація робітників)

гумових шаблонів, Що встановлюються на верхню частину дерев'яної прокладки. Над прокладкою кельмою видаляється шар бетону, на повністю очищену від бетону прокладку встановлюються гумові шаблони. Краї плит у шва необхідно обробити і закруглити радіусом 5-10 мм. Заставні гумові шаблони виймають з шва після набору міцності бетоном 8-10 МПа. Після вилучення шаблонів паз шва необхідно закрити бітумірованних папером або поліетиленовою плівкою і засипати піском, щоб створити нормальні умови твердіння бетону в зоні шва.

За допомогою допоміжних заставних дерев'яних шаблонів. Після обробки покриття у свіжоукладеному бетоні віброножом виконати паз, в який вставити шаблон на глибину не менше 1/4 товщини покриття; розпушену частина бетону близько шаблону необхідно ущільнити і обробити. Видалення шаблону, обробку граней і кромок паза дозволяється проводити через 20-40 хв, коли не буде опливанія бетону. Шаблон повинен мати ретельно остроганной межі і товщину по верху 10-12 мм, по низу - 8-10 мм. Довжину шаблону повинна дорівнювати половині ширини покриття. Поверхня шаблону слід змащувати відпрацьованим машинним маслом.

Спосіб еластичних прокладок.

Еластичні прокладки - ізол, стрічки з поліетилену.

Пази нарізаються за допомогою обладнання, встановленого на бетоноукладачів зі легкими формами, або нарізувачів типу ДНШС-60. В останньому випадку пристрій швів слід починати не пізніше ніж через 20-30 хв після обробки покриття. Прокладки необхідно встановлювати в бетоні на глибину, рівну одній третині товщини покриття, строго вертикально і на 5-10 мм вище поверхні покриття, при цьому прокладки повинні повністю омонолічіваются бетоном. Не можна залишати на всі боки прокладки нерівності, напливи, раковини і пазухи. Перед відкриттям руху будівельних транспорту виступаючу частину прокладки необхідно зрізати врівень з покриттям.

Недоліки: Після укладання бетону і при стисканні плит цей шов може розкриватися, в нього може потрапити вода, мінерал частки -\u003e можуть обрушитися кромки шва. При розширенні шва рветься прокладка.

2) Більш досконалим методом влаштування швів є нарізка їх в схопився і частково затверділому бетоні абразивними ріжучими дисками, що обертаються з великою швидкістю. При цьому не відбувається розущільнення бетону у крайок шва і забезпечуються його міцність і довговічність. З метою збільшення терміну служби абразивного інструменту останнім часом застосовують диски з алмазними вставками.

Нарізка відбувається через 6-30 годин при температурі + 5- + 30 градусів. Бетон набирає міцність = 8-10 МПа. Якщо темп нижче, нарізку можна робити через 2,3 доби.

Перед нарізкою намічають лінії нарізки від осі до узбіччя-спочатку шви розширення, потім-стиснення. Шви стиснення нарізають за принципом постійного зменшення довжини плити. Відстань між швами розширення - не більше 50м, якщо більше-спочатку нарізаються шви стиснення-через 3-4 плити, починаючи від попереднього шва розширення. Після цього нарізають залишилися шви стиснення.

переваги в затверд: більш довговічна конструкція швів, тому що розпилювання затверділого бетону не викликає порушення структури бетону, значне збереження ручної праці.

недоліки: Необхідність особливо чіткої організації праці.

3) Комбінований спосіб

Паз нарізається в свіжоукладеному бетоні, потім в затверділому. Зменшується глибина нарізки в 2 рази.

Допускається влаштування пазів швів розширення в свіжоукладеному бетоні і пазів швів стиску комбінованим способом: закладка в свіжоукладений бетон еластичної прокладки і нарізка по ній паза в затверділому бетоні.

недоліки : Збільшення загальної трудомісткості.

Всі роботи по герметизації швів повинні проводитися в суху погоду при температурі навколишнього повітря не нижче + 5 ° С.

Шви в затверділому або свіжоукладеному бетоні слід заповнювати негайно після їх нарізки, промивання і просушування до початку руху будівельних транспорту по покриттю.

Шви в свіжоукладеному бетоні слід заповнювати не раніше семи діб після влаштування покриття.

38.Особенності будівництва ц / б покриттів при знижених температурах.

Будівництво ц / б покриттів із низькою температурою повітря (нижче +5) здійснюють для продовження будівельного сезону. Ці роботи вимагають додаткових витрат і повинні бути обгрунтовані. У зимових умовах важко забезпечувати якість поверхневого шару бетону в покритті. Тому при отрицат температурі (зазвичай не нижче -10) здійснюють переважно буд-во бетонних підстав, покриття в цих умовах будують на другорядних дорогах або зі збірних плит на будь-яких дорогах. Забезпечення тверднення бетону, покладеного при мінусовій температурі, Можливо 2ма способами: 1) шляхом підтримки в твердіє бетоні позитивної температури, тобто витримування бетону за методом термоса (при великій витягнутості а / д -не доцільно) 2) шляхом зниження температури замерзання води замішування завдяки введенню протиморозних добавок, тобто застосування так званого холодного бетону (частіше использ-ся, основний метод). Як протиморозних добавок, крім хлористих солей (хлористого натрію і хлористого кальцію), застосовують азотнокислі солі (нітрат кальцію, нітрат натрію, натрію-нітрат кальцію), а також сполуки на основі сечовини (сечовина, нітрат кальцію з сечовиною, нітрит-нітрат хлорид кальцію з сечовиною).

Загальні правила бетонних робіт, виконуваних взимку: Зем полотно і підстава під бетонне покриття влаштовують влітку, а перед бетонуванням поверхню підстави очищають від снігу та льоду. Вирівнюючий шар влаштовують з талого піску безпосередньо перед укладанням бетону. ЦБЗ і запас великого і дрібного заповнювача готують до зимових робіт: утеплюють, забезпечують ємностями для противоморозних і воздухововлекающих добавок. пісок для бетонної суміші застосовують в пухкому стані, а щебінь - без змерзлих грудок. При перевезенні суміші на підігрітих матеріалах кузова автомобілів-самоскидів утеплюють. Дальність візки суміші повинна бути мінімально можливою. Необхідні заходи для скорочення розриву між вивантаженням суміші і початком догляду за бетоном після виконання всіх операцій. При снігопаді бетонне покриття не влаштовують. Термозахисні шари, передбачені проектом, укладають поверх листів толю і інших рулонних матеріалів. Зимові роботи ведуть при ретельному контролі температури і набору міцності бетоном. Заморожування бетону допускають після набору міцності понад 50% марочної.

39.Строітельство армованих ц / б покриттів.

Залізобетонних покриття - армовані-краще чинять опір дії багаторазово повторюваного навантаження, краще працюють на вигин, за рахунок спільної роботи бетону та арматури краще працюють на розтягнення, за рахунок армування можна зменшити товщину і довжину плит.

На окремих ділянках доріг I і II категорій з великою інтенсивністю руху - відповідно більш 10000 і 5000 авт. / Добу (на підходах до великих міст) поряд з неармованими допускається влаштовувати покриття з армованих плит довжиною від 10 до 20 м з витратою поздовжньої арматури на 1 м 2 покриття згідно табл. 7.

Таблиця 7

|

Довжина пліта м |

|||||

|

Товщина пліти см | |||||

|

Витрата поздовжньої арматури кг / м 2 |

|||||

Примітки: 1. Кількість арматури встановлено з умови розкриття тріщин до 0,2 мм з метою запобігання корозії.

Для армування покриттів слід застосовувати плоскі зварні сітки, виготовлені на заводі або на місці будівництва, з поздовжньою робочою арматурою з гарячекатаної сталі періодичного профілю класу А-II. Сітки заводського виготовлення повинні підбиратися за ГОСТом на зварні сітки для армування залізобетонних конструкцій з витратою арматури. Довжину плоских сіток по осях крайніх поперечних стрижнів слід призначати виходячи зі зручності роботи, і обумовлювати в замовленні. На місці будівництва не допускається застосування електрозварювання в місцях перетину стрижнів.

Армування може бути поздовжнім і поперечним. Поздовжнє м.б. різного діаметру -від 8 до 16 мм. Поперечний - діам 4-5 мм. стрижні укладаються через 60-80 см.

В одношарових покриттях сітки необхідно укладати на 6 см нижче верхньої поверхні плит, в двошарових - між верхнім і нижнім шарами. У плитах довше 8 м сітки допускається розташовувати на рівні половини товщини покриття.

Сітки повинні стикуватися внахлест і в розбіг. Висотне положення фіксується підкладками.

Способи установки сіток: 1) при стр-ві армованих покриттів в ковзних формах сітка з діам арматури до 8мм встановлюється в процесі бетонування за допомогою віброзанурювача, більш 8мм -встановлюється до бетонування, закріплюється на підставі 2) при стр-ві армованих покриттів в рельс- формах арматурні сітки укладаються на попередньо розподілений нижній шар бетонної суміші.

безперервне армування. Підвищується надійність, знижується вартість і матеріаломісткість, не потрібно влаштовувати поперечні шви- не потрібно доглядати за швами. Під впливом температурних деформація і усадок бетону в безшовної ж / б плиті, яка внаслідок необмеженої своєї довжини не має вільних лінійних переміщень, виникають значні напруження розтягу і утворюються поперечні тріщини з кроком 1,5 3м і розкриттям їх на поверхні 0,2-0 , 4 мм. Поздовжня арматура стримує температурні і усадочні деформації, обмежує ширину їх розкриття. Таке незначне розкриття забезпечує передачу навантаження, не призводить до корозії арматури (т.к. Вода до арматури не доходить).

Буд-во безперервних армованих покриттів проводять по 2м схемами: 1) з попередньою установкою арматурних сіток на підставу, 2) з віброзануренням сітки в проектне положення після розподілу бетонної суміші

Безперервне армується-е 2х типів:

1) з кінцевими упорамі- сполучення бетонного покриття з штучними спорудами (мостами., Шляхопроводами) за допомогою спеціальних швів розширення

Застосовуються наполегливі анкерні -Буває шпорная або пальові.

2) без кінцевих упорів.

40.Охрана праці і техніка безпеки при стр-ві ц / б покриттів.

При будівництві бетонних покриттів і підстав слід дотримуватися Правил техніки безпеки при будівництві, ремонті та утриманні автомобільних доріг і вимоги СНиП "Техніка безпеки в будівництві", а також правила техніки безпеки, викладені в інструкціях з експлуатації відповідних машин.

Вимоги техніки безпеки на бетонному заводі

До роботи на машинах і установках ЦБЗ слід допускати осіб, які досягли 18 років, мають посвідчення на право керування машинами, які пройшли медичний огляд і необхідний інструктаж на робочому місці.

В населених пунктах територія ЦБЗ повинна бути огороджена.

Територія ЦБЗ, проїзди, проходи, галереї та робочі місця повинні бути в темний час доби і при поганій видимості добре освітлені.

ЦБЗ повинні бути обладнані засобами гасіння пожежі. Місця, небезпечні в пожежному відношенні (компресорна установка, вузол з приготування добавок, джерела живлення бетонозмішувальних установок і т.д.), повинні бути забезпечені протипожежним обладнанням.

Особам, не пов'язаним з обслуговуванням машин і установок ЦБЗ, забороняється перебувати в зоні робіт.

На ЦБЗ робочі і оператори цементних складів повинні працювати в респіраторах, захисних окулярах і спецодязі.

Робочі майданчики заводів, переходи, галереї, сходи повинні бути чистими. Забороняється захаращувати робочі площадки. Місця, що забруднюють цементним пилом, повинні регулярно очищатися.

Перед початком роботи машиніст повинен перевірити стан машини і усунути несправності, переконатися у відсутності в машинах і на транспортерних стрічках сторонніх предметів, оглянути приводную і натяжну станції конвеєрної лінії, роликові опори, перевірити стан місць навантаження і вивантаження, підготовленість їх до прийому і видачі матеріалів, а також стан завантажувальних і розвантажувальних пристроїв.

Транспортерні галереї повинні бути обладнані системою екстреної зупинки.

Забороняється переміщати на стрічці людей, обладнання та деталі машин.

В кінці робочої зміни при вимкнених машинах конвеєрну стрічку, ролики і барабани приводний і натяжна станції слід очищати від бруду і матеріалу.

Автомобілі-самоскиди слід направляти під навантаження бетонної суміші по звуковому чи світловому сигналу, що подається оператором ЦБЗ. Забороняється проводити роботи при несправних сигнальних пристроях.

Місце під'їзду автомобілів-самоскидів під навантаження слід очищати від бетонної суміші після закінчення зміни і в період тривалих перерв.

На ЦБЗ для робітників повинні бути передбачені душові з гарячою і холодною водою, Умивальники, туалети, приміщення з індивідуальними шафами для зберігання особистого одягу та спецодягу, приміщення з аптечками і баками з питною водою, місця відпочинку.

Вимоги техніки безпеки при

будівництві покриттів і підстав

До початку робіт з будівництва покриттів необхідно: побудувати під'їзні шляхи та об'їзди; на кордонах ділянок виставити дорожні знаки і попереджувальні написи; захистити ділянку робіт; направити рух транспортних засобів в об'їзд; намітити безпечну для людей, зайнятих на укладці, схему заїзду та виїзду із зони роботи автомобілів-самоскидів, підвозять бетонну суміш.

Забороняється стороннім людям перебувати в зоні роботи машин, що будують покриття, і автомобілів-самоскидів.

Перед початком руху водій автомобіля-самоскида зобов'язаний подати звуковий сигнал.

Підняті кузова автомобілів-самоскидів слід очищати скребками або лопатами з подовженою рукояткою. Робітники, що виробляють очищення, повинні перебувати на землі або на спеціальному помості.

До керування машинами допускаються машиністи, які отримали посвідчення встановленої форми, які знають конструкцію, правила управління і експлуатації даної машини і двигуна, а також правила техніки безпеки.

На майданчику управління машиною забороняється перебувати будь-кому, крім машиніста і його помічника.

Не можна працювати на несправній машині, змащувати або ремонтувати її на ходу. Всі роботи з технічного обслуговування повинні виконуватися на зупиненій машині.

При спільній роботі Бетонорозподільчі і бетоноотделочной машин дистанція між ними повинна бути не менше 10 м. До зупинки машин забороняється перебувати обслуговуючому персоналу між ними.

При роботі вночі повинно бути забезпечено належне освітлення машини і робочого місця.

Вимоги техніки безпеки при влаштуванні швів

При влаштуванні швів в свіжоукладеному або затверділому бетоні необхідно дотримуватися таких вимог: при пересуванні машини робітників не повинно бути на містку, вібронож дозволяється опускати тільки при зупиненій машині; встановлювати строго вертикально кожним ріжучий диск і стежити, щоб при обертанні він стосувався стінки шва всією площиною; нарізати шов в затверділому бетоні тільки в захисних окулярах і при справному захисному кожусі ріжучих дисків; забороняється регулювати і пересувати машину з обертовими дисками і працювати прі не зафіксованому положенні диска.

До робіт по ізоляції швів допускаються особи не молодше 18 років, які пройшли спеціальний інструктаж з техніки безпеки і атестацію.

Усі працюючі з мастиками повинні бути забезпечені спецодягом (бавовняними комбінезонами, гумовими чобітьми, брезентовими рукавицями і фартухами).

Робітники, які засипають компоненти в котел з розплавленим бітумом, повинні мати захисні окуляри і респіратори, а робочі, що готують тіоколової герметики, - гумові рукавички (медичні) і респіратори.

У разі потрапляння на тіло бітумно-гумових, бітумно-полімерних, тіоколових мастик або їх складових необхідно терміново видалити їх чистою ганчіркою, змоченою бензином або гасом, а потім змити теплою водою з милом.

Усі працюючі з бітумно-гумовими і бітумно-полімерними мастиками повинні бути ознайомлені зі спеціальними протипожежними вимогами.

При роботі заливальника швів необхідно постійно стежити за станом запобіжних клапанів в системі подачі стисненого повітря. Робота при несправних клапанах забороняється.

Вимоги техніки безпеки при догляді за свіжоукладеним бетоном

З пленкообразующими і освітлюючими рідинами необхідно працювати в комбінезонах, захисних окулярах і рукавицях. Відкриті частини тіла, на які потрапив плівкоутворювальний матеріал, повинні бути промиті гасом, а потім теплою водою з милом.

Забороняється палити і розводити вогонь поблизу працюючого розподільника, про що на розподільнику повинні бути відповідні написи.

Робітники, зайняті приготуванням, зберіганням, перевезенням і розподілом плівкоутворюючих і осветляющих матеріалів, до початку робіт повинні бути ознайомлені з властивостями цих матеріалів і правилами по техніці безпеки.

Особи, що працюють з пленкообразующими матеріалами, повинні регулярно проходити додатковий медичний огляд.

41.Контроль якості при стр-ві ц / б покриттів.

При будівництві бетонного покриття (підстави) повинен здійснюватися систематичний контроль за дотриманням вимог нормативно-технічних документів. Контроль покладається на інженерно-технічний персонал, який керує роботами, і на лабораторію, яка здійснює його відповідно до положення про лабораторії в дорожньо-будівельних організаціях.

При приготуванні і укладання бетонної суміші лабораторія повинна контролювати:

якість матеріалів; склад бетону і призначення дозування матеріалів, правильність зберігання матеріалів; приготування бетонної суміші, її однорідність, рухливість і жорсткість; обсяг залученого в бетонну суміш повітря на місці приготування і укладання; відповідність міцності і морозостійкості бетону заданої марки шляхом виготовлення та випробування контрольних зразків; транспортування, розподіл і ущільнення бетонної суміші, обробку покриття, включаючи стійкість крайок і бічних граней, товщину і ширину покриття після проходу ковзної опалубки; умови тверднення і набір міцності бетону в задані терміни ; ведення технічної звітності з контролю якості матеріалів, приготування суміші і міцності бетону.

При приготуванні цементобетонної суміші слід контролювати:

постійно - дотримання технологічних режимів приготування бетонної суміші;

легкоукладальність бетонної суміші на місці укладання по ГОСТ 7473 - не рідше трьох разів на зміну ГОСТ 10181;

обсяг залученого повітря в бетонній суміші на місці укладання (не менше 5% по ГОСТ 26633) - не рідше трьох разів на зміну по ГОСТ 10181;

обсяг повітряних умовно-закритих пір в бетоні контрольних зразків (не менше 3,5% по ГОСТ 26633 і по карті на виробничий склад бетону) - при підборі складу бетону, пробному бетонуванні, контролі морозостійкості бетону по ГОСТ 12730;

якість піску, щебеню або гравію згідно з ГОСТ 8269 і ГОСТ 8735;

міцність бетону в контрольних зразках не нижче вимог проекту - по ГОСТ 18105, метод вимірювань по ГОСТ 10180, ГОСТ 18105;

морозостійкість бетону в контрольних зразках не нижче вимог проекту - не рідше одного разу в квартал по ГОСТ 10060 (2);

корозійну стійкість бетону проти спільної дії хлористих солей і морозу (стійкість до лущення) в контрольних зразках і зразках-керна; кількість циклів, за погодженням з проектною організацією, відповідно до Методичних рекомендацій СоюздорНИИ - при підборі складу бетону, пробному бетонуванні і приймання робіт;

при зміні якості суміші (легкоукладальності, об'єму залученого повітря і ін.) - точність дозування компонентів бетонної суміші методом контрольного зважування за інструкцією заводу-виготовлювача бетонозмішувальної установки.

Контроль роботи дозаторів цементу, наповнювачів, добавок і води повинен здійснюватися в установленому порядку.

При будівництві покриттів і основ з монолітного бетону слід контролювати:

постійно - дотримання технології бетонування, догляду за бетоном, пристрої та герметизації швів, правильність установки арматури і прокладок швів, стійкість крайок бічних граней і суцільність поверхні покриття;

перед початком бетонування - правильність установки копірних струн і приставних опалубки;

в сумнівних випадках, а також за погодженням із замовником та проектною організацією - міцність бетону в покритті і підставі по вибуренной зразкам-керна (не нижче вимог міцності), але не менше 3 зразків-кернів на 7500 м² шару і при пробному бетонуванні по ГОСТ 28570 ;

витрата плівкоутворювального матеріалу відповідно до технологічного регламенту на кожен шар, г / м², - один раз на зміну (вимір маси матеріалу нанесеного на 1м поверхні;

легкоукладальність і обсяг залученого повітря відповідно до вимог п. 14.39,

якість робіт по догляду за свіжоукладеним бетоном із застосуванням плівкоутворюючих матеріалів, витрата плівкоутворювального матеріалу відповідно до технологічного регламенту на кожен шар, г / м², - один раз на зміну (вимір маси матеріалу нанесеного на 1м поверхні.

коефіцієнт ущільнення твердих бетонних сумішей, що ущільнюються укочуванням повинен бути не менше для: підстав - 0,99, покриттів - 1,00 - вибірково, а також за погодженням із замовником та проектною організацією, але не менше 3 зразків-кернів на 7500 м² шару і при пробному бетонуванні по ГОСТ 12730;

щільність жорсткої бетонної суміші, ущільнюється методом укочування, слід контролювати за трьома пробам на 1 км відповідно до вимог п. 10.28.

При будівництві збірних залізобетонних покриттів додатково до п. 4.9слід контролювати:

Постійно візуально - цілісність плит та стикових елементів, якість зварювання стиків і заповнення швів, дотримання технології будівництва;

Не рідше одного разу на зміну - контакт плит з основою (вирівнює шаром) підняттям однієї з 100 укладених плит, перевищення граней суміжних плит в поздовжніх швах на трьох поперечниках на 1 км, а в поперечних швах в 10 стиках на 1 км.

42.Область застосування збірних ц / б покриттів. Види плит для збірних покриттів доріг.

Збірні ц \\ б покриття дозволяють здійснювати будівництво швидкими темпами з заздалегідь виготовлених плит і отримувати покриття з високими характеристиками міцності, можливо багаторазове використання плит. Цементобетонні (бетонні) плити застосовують для влаштування покриття на автомобільних дорогах, тротуарах, пішохідних доріжках, а також для зміцнення узбіч і укосів земляного полотна.

Найбільш широкого поширення набули при будівництві тимчасових доріг. З плит малих розмірів зручно влаштовувати покриття на проїжджій частині нестандартної ширини (на автобусних зупинках, розширення на поворотах, на площах і дворах неправильної форми і т. Д). Бетонні плити використовують також для зміцнення укосів насипів, узбіч і розділових смуг на автомобільних дорогах I категорії. Ефективне застосування в районі з суворими кліматичними умовами, коротким будівельним сезоном і відсутністю кондиційних будівельних матеріалів.

Найбільшого поширення набули попередньо напружені плити ПДСН 0,14x2x6 (плита дорожня, збірна, напружена) з витратою арматури 7-8 кг / м 2, розроблена на базі аеродромної плити ПАГ-XIV. Відмінною особливістю плит ПДСН 0,14x2x6 є зменшення кількості робочої арматури внаслідок менших розрахункових навантажень в порівнянні з плитою ПАГ-XIV.

Різновидом плити ПДСН 0,14x2x6 є плита ЗПДСН 0,14x2x2, що складається з трьох елементів, з'єднаних між собою. При експлуатації така плита розтріскується в місцях ослаблення перетину, що сприяє поліпшенню однорідності обпирання на підставу. Зв'язок між елементами плити забезпечується арматурою, одночасно обмежує розкриття тріщин.

При будівництві тимчасових доріг застосовують спеціальні плити ПД1-ПДЗ (табл.17.10). Конструкції плит розроблені трьох типорозмірів в залежності від навантаження на колесо. Плити армують зварними сітками з арматури періодичного профілю.

Дорожній одяг зі збірно-монолітним покриттям включає в себе наступні конструктивні шари: верхній шар покриття (збірна частина товщиною 6-12 см); нижній шар покриття (монолітна частина з бетону товщиною, яка визначається розрахунком) і підстава. Плити ПСМП.

43.Технологія стр-ва збірних покриттів доріг.

Технологічна послідовність:

1. грунтовка граней плит розрідженим бітумом

2. планування верхнього шару основи з використанням планувальника підстави з копірних струною

3. укладання плит

4. накочення плит

5. зварювання стикових з'єднань та заповнення швів мастикою

Будівництво збірних покриттів повинно вестися в одну стадію.

Залежно від стану земляного полотна, основи, строків відкриття автомобільного руху, а також при необхідності термінового проїзду автотранспорту відповідно до проекту допускається двухстадийное будівництво.

При двохстадійному будівництві в першій стадії плити укладаються на земляне полотно або основу, стикові з'єднання не зварюють, шви не заповнюють, узбіччя і укоси не зміцнюють; в другій стадії - виробляють перекладку плит відповідно до вимог з заміною дефектних плит.

Укладання плит слід виконувати «від себе» самохідними кранами по шару, що вирівнює спланованим шаблоном.

Остаточна посадка плит на підставу повинна проводитися шляхом накочення катками на пневматичних шинах до припинення опади плит.

Зварювання з'єднань в стиках плит і заповнення швів герметизуючим матеріалом слід виконувати відразу ж після остаточної посадки плит в покриття.

Заповнення швів пескоцементного розчином і герметизирующим матеріалом на основі бітуму треба проводити за допомогою спеціального обладнання.

Монтаж збірного покриття в зимових умовах слід проводити по вирівнює прошарку з незамерзаючими матеріалів. При укладанні збірного покриття на жорстку основу вирівнює прошарок слід влаштовувати з сухої цементно-піщаної суміші.

Рухів по збірному покриттю при одностадійному будівництві і завершення другої стадії при двохстадійному будівництві дозволяється відкривати тільки після зварювання стикових з'єднань та заповнення швів.

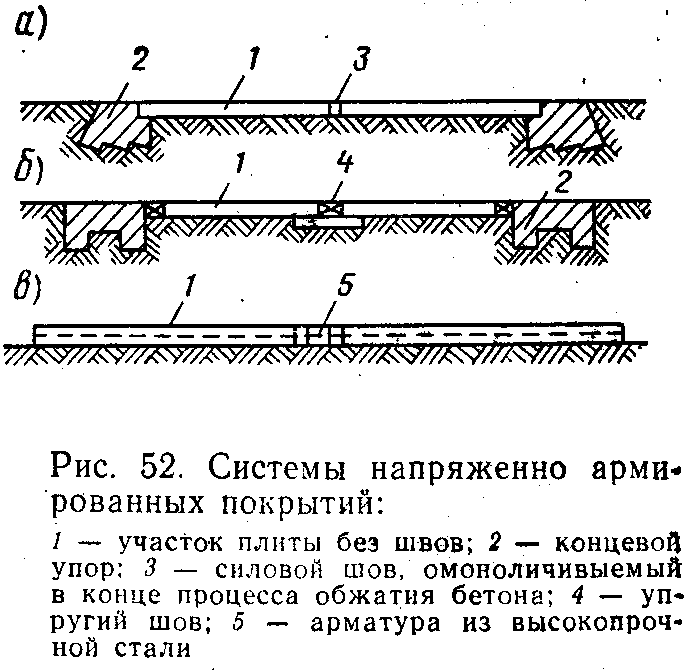

44.Покритія з попередньо напруженого бетону.

Арматура попередньо напружується - арматуру розтягують і стискають.

Виходять великі розміри плит -\u003e менше поперечних швів -\u003e краще трансп-експл показники.

Переваги: зменшення кількості швів, зменшення товщини покриття, зменшення утворення тріщин

Недоліки: складність робіт, вартість покриття, техніка безпеки.

Попереднє напруження в межах 10-15 кг / см. величина обтиснення визначається коефіцієнтом тертя і її масою.

Способи створення попереднього напруження:

1) нерухомий- складається з плит, поздовжнє рух яких неможливо

У нерухомому способі плити можуть стискатися і розширюватися під дією температурно-вологісних явищ. Шви можуть сприймати переміщення плит без зміни заповнення швів.

1) будуються кінцеві упори (геодезичні роботи; риття котлованів під кінцеві упори; виготовлення арматурного каркаса; установка опалубки; вуст. Арматури; бетонування кінцевого упору; догляд за бетоном; зняття опалубки; догляд за бетоном; зворотна засипка котловану; ущільнення грунту; набір міцності бетону кінцевих упорів)

2) будівництво монолітного напруженого покриття (підготовка підстави; формування плити бет. Покр. (Часто компл. На рельс-формах) спеціалізованим комплектом машин; догляд за покриттям; установка домкратів в силовий шов; поетапне обтиснутими покриття під час набору міцності бетону; фіксація проектного положення плит)

(Гидродомкрат - прокладки; клини - замонолічення, заанкеріваніе арматури; Пневмодомкрат - металеві. Накладки і омонол. Шов)

2) рухливий. - допускає переміщення плит за рахунок стикових пристроїв

(Сущ. Із зовнішнім і внутрішнім обтисненням)

Із зовнішнім обтисненням здійснення. за технологією аналогічною нерухомою. Різниця полягає в конструкції силового шва. У подвижн. системі застосува. пружний шов. Найбільш широкого поширення набули покриття з внутрішнім обтисненням, які можуть пристрої. з напругою арматури до бетонування або після бетонують. і набору міцності бетону.

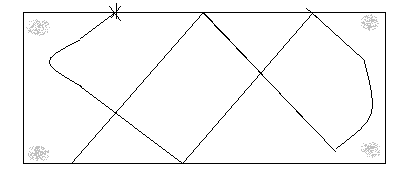

Можуть бути різні варіанти пристрої. покр. зі створенням напруги після бнтонірованія. а) поздовжніх. б) діагональний. в) по периметру

б

в

При пристрої. покр. з напружених плит, зокрема з стр-бет. плит, на підходах до мистецтв. спорудження треба обов'язково влаштовувати або кілька коротких плит зі швами розширення, або шви розширення спец.конструкціі (і з легко стисливими прокладками).

а) нерухома внешнеобжатая

в) рухома з внтурішні обжатием

45.Строітельство струнобетонов покриттів доріг.

Один із способів попередньо напруги рухомий системи з внутрішнім обтисненням.

Переваги: в силу сприятливого співвідношення між периметром струн (звичайно діаметром 2,5-5мм) і відносно малою площею їх поперечного перерізу відбувається самозаанкеріваніе струн в бетоні, за конструкцією вони прості, на них витрачається невелика кількість металу.

Недоліки: неможливість відновлення після усадки бетону, велика кількість підземних мереж, які при аварії розкриваються. При необхідності розтину не може бути відновлено попереднє напруження.

Для отримання поздовжнього натягу використовують струну (дріт), напружену до бетонування і опускається в поперечних швах після досягнення бетоном міцності, необхідної для повного зчеплення стали з бетоном.

Укладається тільки на прямих ділянках доріг. Покриття може влаштовуватися на різних підставах: піщаних, закріплених грунтах. Товщина плит на піщаному підставі 14 см, на укріплений в'язким -12см. Число струн діам 4 мм при товщині плити 14 см -81, 12 см - 99.

При влаштуванні струнобетонов покриття, дріт з надміцної сталі (діаметром 5 - 6 мм) попередньо розтягують між анкерами, що розташовуються по кінцях бетонируемой захватки покриття, довжина якої 500 - 1500 м. Натяг дротів виробляють гідродомкратами або гусеничним трактором з відповідним обладнанням для захоплення дротів. Після бетонування покриття і повного затвердіння бетону кінці дротів відокремлюють від анкерів, плиту по довжині захватки розрізають на плити довжиною 30 - 50 м. Завдяки зчепленню дротів з бетоном на нього передається рівномірний натяг - обтиснення. Анкери в залежності від їх конструкції можуть бути розібрані для використання на наступних захватках влаштування покриття.

Технологічний процес влаштування струнобетонов покриття включає операції: установка анкерів; установка рейок-форм; ущільнення і планування підстави; пристрій бетонного покриття під швами; расстілке бітумірованних паперу, розкладка поперечної арматури і прокладок швів; розкладка і натяг поздовжньої струнної арматури; установка поперечної і поздовжньої арматури підкладок; бетонування покриття; пристрій поперечних швів, догляд за бетоном розливом емульсії (при необхідності укриття покриття термослоем); розрізання струн в швах і у анкерів; замонолічіваніе швів; розбирання анкерів; бетонування розривів покриття після видалення анкерів.

46.Строітельство напружених бетонних покриттів із зовнішнім обтисненням.

а  ) Нерухома внешнеобжатая

) Нерухома внешнеобжатая

б) рухома з зовнішнім обтисненням

(ТІЛЬКИ а, б)

Систему покриття а, б називають із зовнішнім обтисненням. У цьому покритті арматура в плиті повністю відсутня, що є важливим її перевагою. Але є і суттєві недоліки: необхідні потужні упори, в бетоні покриття виникають значні напруження, протягом 2-3х років в бетоні розвиваються деформації повзучості, що призводить до необхідності 1 -2 рази на рік відновлювати втрачену частину попереднього напруження, будівельний період, таким чином , розтягується на 2-3 роки, що ускладнює організацію будівництва покриттів.

Рис б- рухлива система із зовнішнім обтисненням, пружні шви якої допускають обмежені переміщення плити. У цієї системи усунені слід негативні св-ва першої системи: упори можуть бути менш потужними, в бетоні покриття напруги не досягають значень, що наближаються до граничних. Однак конструкція швів складніше і більш трудомістка.

47.Строітельство збірно-монолітних ц / б покриттів.

У цьому випадку замість вирівнюючого шару під плитою робиться шар з монолітно-бетонної суміші на кот-й влаштовуються плити.

48.Основние способи влаштування шарів зносу, захисних та шорстких шарів. Призначення шарів зносу, захисних та шорстких шарів.

При будівництві або реконструкції доріг у багатьох випадках виникає необхідність будівництва шарів зносу, захисних та шорстких шарів, кожен з яких має своє основне призначення. Однак у багатьох випадках їх функції поєднуються.

шари зносубудують одночасно з покриттям або укладають на готове або закінчує термін служби покриття. Після зменшення товщини покриття за рахунок зносу на розрахункову глибину відновлюють шар зносу. Цей шар повинен мати необхідної рівністю і шорсткістю, тому його будують з найміцніших, зносостійких, слабо шліфуються, водо- і морозостійких матеріалів. Товщина шару зносу зазвичай коливається від 10 до 35 мм.

захисні шаритовщиною від 0,5-1,0 мм до 10-15 мм влаштовують для захисту покриття від проникнення в нього поверхневої вологи, тобто для гідроізоляції покриття. Захисні шари можна розглядати одночасно і як шари зносу і розраховувати їх товщину на термін служби покриття. Шари, що мають призначення захисних і шарів зносу, влаштовують на всіх покриттях полегшеного типу, які будують переважно з щебеневих і гравійних матеріалів, оскільки після укладання і ущільнення вони мають ще залишкову пористість близько 20-25%.

У зимовий період замерзання води в порожнинах покриття і в порах мінерального матеріалу викликає їх передчасному руйнуванню. Тому після закінчення робіт з будівництва покриття негайно укладають захисний шар.

На перехідних покриттях і основах типу щебеневих, гравійних і особливо цементогрунтових, що не володіють зносостійкістю, укладають захисні шари і шари зносу із застосуванням органічних в'яжучих. Такі шари можна вважати самостійними тонкошаровими покриттями, так як вони будуть володіти підвищеними техніко-експлуатаційними показниками (рівністю, зносостійкість, водонепроникність) в порівнянні з тим підставою або покриттям, на яке він покладений.

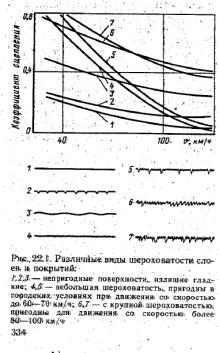

шорсткі шарирізної товщини влаштовують для створення шорсткої поверхні на тих покриттях, у яких параметри шорсткості не забезпечують необхідні зчіпні якості. Основне призначення шорсткуватих шарів складається в підвищенні зчіпних якостей покриттів. Коефіцієнт зчеплення залежить від ступеня і виду шорсткості покриття і швидкості руху (рис. 1).

З огляду на умови роботи перерахованих верств, кожен з них повинен володіти не тільки властивостями основного призначення, але в тій чи іншій мірі властивостями інших верств. Тому зазвичай функції захисних шарів, шарів зносу і шорсткуватих шарів поєднуються шляхом відповідного підбору гранулометричного складу, вимог до міцності, зносостійкості, морозостійкості і іншим властивостям кам'яних матеріалів, вимог до виду в'яжучого, його властивостям, нормам витрати, введенням різних добавок, а також вибору технології робіт.

Найчастіше влаштовують шорсткі килимки зносу, які одночасно виконують і функції захисних шарів. При цьому до товстих відносять шари товщиною більше 30-35 мм, до тонких - шари товщиною 20-30 мм, дуже тонким - шари товщиною 15-20 мм і супертонкими - шари товщиною менше 15 мм.

Шари зносу, захисні і шорсткі об'єднують спільні для них способи виконання робіт: поверхнева обробка, втапливанием щебеню і укладання шару суміші, пасти або мастики.

Залежно від типу покриття влаштовують одиночну, подвійну, а в деяких випадках потрійну обробку, оскільки шорстка обробка одночасно служить і шаром зносу і захисним шаром покриття. На асфальтобетонних і вдосконалених полегшених покриттях влаштовують переважно одиночну поверхневу обробку, а при ремонті цементобетонних покриттів часто влаштовують подвійну обробку.

Таблиця 1

Методи пристрої шорсткою поверхні на покриттях доріг (ВСН 38-90)

|

Тип шорсткості |

Методи пристрою на покриттях |

|

Асфальтобетонні та інші чорні покриття (при новому будівництві та в період експлуатації) |

|

|

Мелкошіпованние |

Влаштування верхнього шару покриття з а / б типу Б, Б х, Г, Г х, Д х з використанням в сумішах щебеню і дробленого піску з труднополіруемих гірських порід або щебеню різної міцності; |

|

Поверхнева обробка бітумних щебеневим шламом з вмістом до 40% щебеню розміром менше 15 мм; |

|

|

Втапливанием чорного щебеню в поверхню шару асфальтобетону типів В, В х, Д х; |

|

|

Пристрій шару зносу з піщано-резино-бітумних сумішей. |

|

|

дрібношорсткою |

Влаштування верхнього шару покриття з гарячого а / б типу А з вмістом в суміші 50-60% щебеню з труднополіруемих гірських порід розміром до 15 мм; Детальний опис тут: купити хну для тату- всі подробиці на нашому сайті! |

|

Влаштування верхнього шару покриття з відкритих бітумномінеральних сумішей з вмістом в суміші 55-65% щебеню розміром до 15 мм; |

|

|

Среднешіпованние |

Втапливанием чорного щебеню в поверхню свежеуложенного а / б типу В, В х, Д х; |

|

Влаштування верхнього шару з відкритих бітумномінеральних сумішей з використанням щебеню розміром до 20 мм в кількості 55-65%; |

|

|

Поверхнева обробка із застосуванням бітуму, емульсій та щебеню. |

|

|

середньошорстких |

Поверхнева обробка із застосуванням бітуму, емульсій та щебеню; |

|

Поверхнева обробка бітумних шламом з використанням щебеню розміром до 20 мм в кількості не менше 55%; |

|

|

Влаштування верхнього шару з відкритих бітумномінеральних сумішей з використанням щебеню розміром до 20 мм в кількості 65-85%; |

|

|

Втапливанием чорного щебеню в поверхню шару асфальтобетону типу В, В х, Д х. |

|

|

Крупношіпованние | |

|

крупношорстких |

Поверхнева обробка із застосуванням бітуму, емульсії і щебеню. |

|

Цементобетонні покриття (при новому будівництві та в період експлуатації) |

|

|

Мелкошіпованние |

При новому будівництві: обробка поверхні свежеуложенного бетону спеціальними щітками поперек проїжджої частини; |

|

В період експлуатації: а) обробка поверхні покриття високотемпературним полум'ям, кислотою або іншими хімічними речовинами; б) поверхнева обробка з застосуванням епоксидного в'яжучого і дробленого піску з труднополіруемих гірських порід. |

|

|

дрібношорсткою |

Нарізка борозенок в поверхневому шарі покриття алмазними дисковими нарізувачами. |

|

середньошорстких |

Влаштування верхнього шару з відкритих бітумномінеральних сумішей з використанням щебеню розміром до 20 мм в кількості 65-85% або з використанням щебеню розміром до 25 мм в кількості 55-65%. |

|

Крупношіпованние |

Влаштування верхнього шару з відкритих бітумномінеральних сумішей з використанням щебеню розміром до 25 мм в кількості 65-85%. |

|

крупношорстких |

Подвійна поверхнева обробка з застосуванням резінобітумного в'яжучого і чорного щебеню розміром 20-25 мм для нижнього шару і 15-20 мм для верхнього шару. |

Втапливанием щебеню в свіжоукладений шар покриття застосовують на дорогах I - III категорій. На дорогах III та IV категорій з покриттями з асфальтобетону або з сумішей бітуму з мінеральними матеріалами, підготовленими змішанням на дорозі, шорстку поверхню влаштовують шляхом укладання верхнього шару з холодного асфальтобетону із застосуванням щебеню і дробленого піску з труднополіруемих порід, а також втапливанием щебеню в малощебеністие або піщані суміші. Слід особливо підкреслити, що пристрій шорсткою поверхні покриття будь-яким способом втрачає будь-який сенс, якщо водночас не зміцнити узбіччя, з'їзди і переїзди через бруд, що заноситься з них на покриття колесами автомобілів під час дощів і бездоріжжя. Тому одночасно з пристроєм шорсткою поверхні необхідно зміцнити узбіччя, влаштувати тверді покриття на в'їздах і переїздах.

49.Слоі зносу та захисні шари з застосуванням емульсійно-мінеральних сумішей.

Шари зносу будують одночасно з покриттям або укладають на готове або закінчує термін служби покриття. Після зменшення товщини покриття за рахунок зносу на розр. Глибину відновлюють шар зносу. Цей шар повинен мати необхідної рівністю і шорсткістю, тому його будують з найміцніших, зносостійких, слабо шліфуються, водо-і морозостійких матеріалів. Захисні шари можна розглядати одночасно і як шари зносу і їх товщину розраховувати на термін служби покриття. Такі шари, що мають призначення захисних і шарів зносу, будують на всіх покриттях полегшеного типу. Ці покритий. Будують переважно з щебеневих і гравійних матеріалів, які після укладання і ущільнення мають ще залишкову пористість близько 20-25% .У зимовий період замерзання води в порожнинах покриття і в порах мінерального матеріалу викликає їх преждевре. руйнування. Тому після закінчення робіт з будівництва покриття негайно укладають защ шар. Цей шар як защ і як шар зносу, що визначає термін служби покриття до його відновлення, має достатню товщину на знос, водонепроникний і шорсткий.

На перехідних покриттях і основах типу щебеневих, гравійних і особливо цементогрунтових, що не володіють зносостійкістю, укладають защ шари і шари зносу із застосуванням органічних в'яжучих. Такі шари можна вважати самостійними тонкошаровими покриттями, так як вони будуть володіти підвищеними техніко-експлуатаційними показниками (рівністю, зносостійкість, водонепро) в порівнянні з тим підставою або покриттям, на кіт він укладений. Шари защ і шари зносу об'єднують спільні для них способи виконання робіт: поверхнева обробка, втапливанием щебеню і укладання шару суміші, пасти або мастики.

50.Назначеніе і види поверхневих обробок. Технологія пристрою і догляд за поверхн-ой обробкою.

З  лої защ і шари зносу об'єднують спільні для них способи виконання робіт: поверхнева обробка, втапливанием щебеню і укладання шару суміші, пасти або мастики. Основне призначення пов.обр, як і всіх типів шарів защ і шарів зносу, -прідать шорсткість покриття, щоб підвищити коеф сцепленія.Он залежить від ступеня і виду шорсткості покритий. І швидкості руху (див рис) .1-гладка, 2-з окремими поглибленнями, 3-хвиляста -все вони не обеспеч-т необхідної шорсткості. Для руху зі скро до 60-70 допустимі поверхні з малою шорсткістю-4 і з невеликими виступами шорсткості-5. Для таких шарів застосовують МОЗ мінеральне. матеріал типу най піску або острогранних висівок розміром 3-8 і 5-10 мм. Отримуємо шари схожі на наждачку. Поверхні з най шерохов-ю 6,7 придатні для руху зі скор більше 80-100. Але в дощову погоду на гладких поверхнях аблюд-ся явище гідропланування, коли пров колеса втрачають сопрікосновен з покриттям через шару води. При гідропланування при скор понад 70-100, передн колеса не мають зчеплення з дор, втрачається уплавленіе і можливий з'їзд з дороги. Технологія пристрою:по підготує-му основи розливають в'яжучі, потім розсипають тонким шаром мінеральне дрібнозернистий матеріал і катками втапливают його в шар розлитого в'яжучого. Постепеноо під впливом сонячної радіації в'яжучий обволікає весь мінеральний матеріал.Т.О. закінчується формування шару, який може служити і тонкошаровим покриттям (1,5-2,5см). Пов-я обро. Може бути подвійний (3-4 см), потрійний (5 см), якщо зазначені операції повторити. Догляд за нею:складається в наметаніі скинутих щебінок, виправленні сухих місць і поглиблень, в добавці в'яжучого, а в місцях з надлишком вяжущего- в добавці дріб щебеню

лої защ і шари зносу об'єднують спільні для них способи виконання робіт: поверхнева обробка, втапливанием щебеню і укладання шару суміші, пасти або мастики. Основне призначення пов.обр, як і всіх типів шарів защ і шарів зносу, -прідать шорсткість покриття, щоб підвищити коеф сцепленія.Он залежить від ступеня і виду шорсткості покритий. І швидкості руху (див рис) .1-гладка, 2-з окремими поглибленнями, 3-хвиляста -все вони не обеспеч-т необхідної шорсткості. Для руху зі скро до 60-70 допустимі поверхні з малою шорсткістю-4 і з невеликими виступами шорсткості-5. Для таких шарів застосовують МОЗ мінеральне. матеріал типу най піску або острогранних висівок розміром 3-8 і 5-10 мм. Отримуємо шари схожі на наждачку. Поверхні з най шерохов-ю 6,7 придатні для руху зі скор більше 80-100. Але в дощову погоду на гладких поверхнях аблюд-ся явище гідропланування, коли пров колеса втрачають сопрікосновен з покриттям через шару води. При гідропланування при скор понад 70-100, передн колеса не мають зчеплення з дор, втрачається уплавленіе і можливий з'їзд з дороги. Технологія пристрою:по підготує-му основи розливають в'яжучі, потім розсипають тонким шаром мінеральне дрібнозернистий матеріал і катками втапливают його в шар розлитого в'яжучого. Постепеноо під впливом сонячної радіації в'яжучий обволікає весь мінеральний матеріал.Т.О. закінчується формування шару, який може служити і тонкошаровим покриттям (1,5-2,5см). Пов-я обро. Може бути подвійний (3-4 см), потрійний (5 см), якщо зазначені операції повторити. Догляд за нею:складається в наметаніі скинутих щебінок, виправленні сухих місць і поглиблень, в добавці в'яжучого, а в місцях з надлишком вяжущего- в добавці дріб щебеню

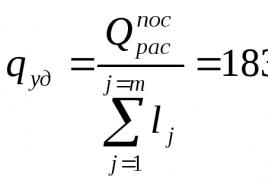

51.Поверхностная обробка з синхронним розподілом в'яжучого і щебеню

Для кращого зв'язку пов обро з заснований або покритий спочатку розлівают небольш кількість в'яжучого, тобто. роблять Підгрунтовку. Після застигання підгрунтовки (краще на слід день), приступають до осн раб.Доставленное автогудронатуром в'яжучий для осн шару розлівают смугами. Щоб рівному. Розподілити в'яжучі. І уникнути його надлишків в окремих місцях, застосовують автомати, кіт обеспеч-т сталість витрати матеріалу на одиницю пов-ти покриття або заснований. Витрата в'яжучого Витрата в'яжучого на 1м2 оброблюваної пов-ти (л / м2):, гдеQ- витрату в'яжучого, що протікає по головному трубопрово., Л; В-шир смуги розливу; v-швидкість руху автогудронатора, м / мін.В час розливу в'яжучий має володіти текущестью, щоб рівномірно розподілятися по поверхні шару і краще обволікати зерна мінерального матеріалу. З метою підвищення удобообрабативаемості і временносго зниження в'язкості хв в'яжучі підігрівають. При виході з автогудронатова вона повинна мати рабоч темп в залежності від марки бітуму 70-170 градС..Вяжущ розливають відразу на всю довжину пр.ч. При необхідності пропуску руху роботи ведуть по половин пр.ч.Дліну ділянки назнач з розрахунку, щоб обсяг розливається в'яжучого за 1 прохід = місткості його цістерни.в середньому при шир 7-7,5м захватка 500-800 М.В поч і в конц уч-ка, коли автогудр набирає скор і гальмує, може виникнути нерівному-е розподіл в'яжучого. Тому, на поч і в кінці уч-ка на протяжних 2-3м покриття закривають толем, щільним папером або піском 1-2 см.Потом їх убірают.На ділянках з ухилом, розлив виконують в русі на под'ем.Немедленно після розливу розсипають хв матер -л (3-5ч) самохідними щебнеукладчікамі і розподільниками кам'яної дрібниці. Автомобіль підходить до смуги розлитого в'яжучого заднім ходом, опрокиду-ся кузов, і матеріал висипається в бункер розподільника, з кіт він рівним шаром надходить на розлите вяжущее.Расход мінерального матер-ла залежить від його розміру та бажаної товщини слоя.Для одиночн обро: для дріб щ. 0,5-0,8м3 / 100м2, а для великого 1,2-3,0 м3 / 100м2. Накочення мінеральне мат-ла виробляють за 2-3 проходу ковзанки з гладкими вальцями масою 5-8 т. Завдання накочення-притиснути щебінь до в'язкому і утримати його на пов-ти заснований.

52.устройство шорсткого шару зносу методом втапливания щебеню.

Наїб ефективний і економічний спосіб створення міцного, шорсткого, зносостійкого шару, особливо на дорогах з рухом автомобілів на шинах з шипами взимку. При стр-ві а / б покриття негайно після розподілений суміші асфальтоукладачем розсипають одновимірний щебінь з подальшим ущільненням змести і одночасним втапливанием щебеню. При реконструкції, посилення або ремонті покриттів для застосування способу втапливания попередньо готують старе покриття, як для пов-ой обробки. В обох випадках втапливанием щ. найдоцільніше в шар з малощебеністих і навіть піщаних сумішей в районах, де відсутній щебінь високих марок по міцності. Для втапливания застосовують щ. з гірських порід 1 і 2 класів міцності одновимірний, розмірами 10-15,15-20 або 20-25мм. Щебінь повинен бути з міцних, зносостійких малошліфующіхся вивержених і метаморфічних гірських порід або аналогічних їм за якістю шлаків. Щеб розподіл. самохідними распределітелямі.Для навантаження в бункер розподільника доставляється авто-самоскидами щебеню застосовують ковшові навантажувачі. Розподілений щебеню спочатку ущільнюють легкими котками двома-трьома проходами по 1 сліду, потім важкими пневмоколісними катками. Термін служби шару зносу складає понад 6-10 років при інтенсивному русі. Ці шари отлич-ся більшою шорсткістю і великим терміном служби, ніж шари з поверхневим обробленням в'яжучими.

53.Строітельство тонкошарових шарів зносу і захисних шарів з литих емульсійно-мінеральних сумішей за способом "сларрі Сил". 1. Технологічний процес влаштування шару зносу типу «сларрі Сил» складається з наступних етапів:

· Підготовчі роботи (усунення дефектів покриття);

· Калібрування розподільної машини для правильного дозування вихідних матеріалів;

· Закриття руху по смузі руху, на якій буде влаштовуватися шар зносу;

· Приготування і розподіл емульсійно-мінеральної суміші спеціальною машиною;

· Технологічна перерва, що становить в залежності від погодних умов 0,5 - 4 год;

· Відкриття руху по укладеній смузі з обмеженням швидкості до 40 км / год на 1-3 добу.

4.2. Перед укладанням емульсійно-мінеральної суміші повинні бути виконані наступні підготовчі роботи:

· Всі тріщини і шви в покритті дороги повинні бути герметизовані з використанням відповідних ремонтних матеріалів;

· Виконано ямковий ремонт покриття;

· При величині зазору під триметрової рейкою і величинах поперечних ухилів, які не відповідають СНиП 3.06.03-85, покриття ремонтується методом холодного фрезерування або пристроєм вирівнюючого шару з гарячої асфальтобетонної суміші;

· Покриття повинне бути ретельно очищено від пилу, бруду, масляних плям;

· На сильно зношених, зі слідами значного лущення асфальтобетонних покриттях і на цементобетонних покриттях повинна бути виконана підгрунтовки поверхні сумішшю катионной емульсії і води в співвідношенні 1: 3 з нормою витрати залишкового бітуму 0,2 - 0,4 л / м 2.

2. При температурі вище +30 ° С доцільно попереднє зволоження поверхні покриття водою.

Не допускається проводити роботи з укладання емульсійно-мінеральної суміші:

При температурі навколишнього повітря нижче +10 ° С;

В умовах дощу;

При прогнозі зниження температури повітря в місці проведення робіт до 0 ° С протягом найближчих 24 годин після укладання.

3 Комплект машин для влаштування шарів зносу типу «сларрі Сил» повинен включати в себе: змішувач-розподільник, емульсовоз, фронтальний навантажувач мінеральних матеріалів, поливомийні машину, обладнану щіткою.

54.Строітельство гравійних покриттів і підстав. 1Щебеночно-гравійно-піщані суміші оптимального зернового складу готують:

Шляхом змішування в змішувальних установках компонентів суміші в заданому співвідношенні;

При розробці піщано-гравійних кар'єрів;

При переробці видобутої гірничої маси на дробильно-сортувальних установках;

Шляхом складання суміші безпосередньо на дорозі способом перемішування.

2. При отриманні сумішей в кар'єрних змішувальних установках перемішувана суміш повинна бути зволожена до оптимальної вологості, що сприяє підвищенню її однорідності і попереджає розшарування при укладанні.

3. Застосування гірської маси кар'єрів допускається за умови відповідності її фізико-механічних характеристик і зернового складу вимогам до готових сумішей, викладеним в цьому Посібнику.

4. Якщо ця умова не витримано, то суміш може бути перероблена на дробильно-сортувальної установки в спеціальному режимі (встановлення оптимальних вихідних щілин у дробарок і необхідних розмірів осередків сит грохотів).