Briga o betonu nakon polijevanja ljeti. Briga za beton u ljeto: snip. Sigurnosni zahtjevi u betonari

Prolazak hemijske reakcije, koja je praćena postavljanjem i očvršćavanjem cementa, zavisi od prisustva vode. Prilikom miješanja betona u smjesu se dodaje dovoljna količina vode kako bi se osigurala potpuna hidratacija cementa. Neophodno je poduzeti mjere kako bi se osiguralo da se dotok vode ili održava ili dopunjava tako da se reakcija hidratacije može nastaviti sve dok se beton ne potpuno osuši. Briga o betonu nakon ugradnje, dakle, sastoji se u održavanju betona vlažnim nekoliko dana ili čak nekoliko sedmica sprečavanjem isparavanja i apsorpcije vode iz oplate i osnovnog tla, ili periodičnim vlaženjem površine betona.

Nemojte se smanjivati, dijelite svoje iskustvo sa komentarima ovog posta kako bi svatko mogao nastaviti studije. Priznata i ozloglašena je proizvodnja armiranobetonskih konstrukcija koje su rasle na paragvajskom tržištu, posebno u regionu Asunsiona i gradskog područja. U posljednje vrijeme, između stručnjaka u oblastima koje se odnose na odgovornost za poštivanje specifičnih.

Šta treba da znate o betonu

Znajući poreklo i moguće uzroke ovih neslaganja, biće moguće razmotriti dužnosti i očuvati neophodnu strukturnu sigurnost. Pod ovim uslovima, očigledno je da su zanemarene neke važne činjenice, bez uzimanja u obzir ponašanja strukturnih betona, tj. u odsustvu tehnologije proizvodnje i kontrole konstrukcijskog betona.

Obično je potrebno da se beton drži vlažnim određeni broj dana bez navođenja točnog vremena početka vlage ili njegovog intenziteta. Kao rezultat toga, vlaženje često počinje prekasno, a beton se neujednačeno navlaži u dužim intervalima. Testovi gotovih konstrukcija se retko izvode, tako da nema informacija o gubitku čvrstoće i gustoće kao rezultat ovog starenja. Međutim, jedna od laboratorija je sprovela studije uticaja uslova starenja na propustljivost betona. Rezultati istraživanja su pokazali da se kod betona sa sastavom 1: 2: 4, starosti u vlažnom stanju, vodopropusnost uvelike razlikuje u prvim kratkim periodima nakon ugradnje. Postepeno se intenzitet promjene propusnosti smanjuje i nakon jednog mjeseca postaje relativno mali. Najvažniji su dani neposredno nakon slajda. Održavanje vlažnog betona duže vrijeme potrebno je za poboljšanje otpornosti na vodu ako se u početnom periodu slabo održava. Održavanje betona u vodi daje najgušći beton, a što je bliže uslovima čuvanja, beton će biti vodootporniji.

Kontrola prijema i prijema. U skladu sa međunarodnom praksom koja se odnosi na prijem i usvajanje betonskih konstrukcija, potrebno je angažovati nezavisne laboratorije za obavljanje ove tehnološke kontrole čvrstoće na pritisak betona. Ova odgovornost leži na graditelju, to jest, to zavisi od toga da se napravi takozvano "prihvatanje i prihvatanje betona".

Provjere treba izvršiti kako bi se provjerilo da li je isporučeni beton u skladu s tehničkim zahtjevima, što se obično odnosi na konzistenciju svježeg betona u slučaju kontrole prijema. Ostala svojstva betona, kao što su gustoća, volumen šupljina, poroznost, modul elastičnosti, upijanje vode kapilarnošću, temperatura, niska karbonacija, visoka otpornost na kloridne ione, itd. takođe važna, retko potrebna. Projektant objekta mora navesti i jasno obavestiti graditelja o fizičkim karakteristikama u prirodnom stanju i mehanički u kaljenom stanju kako bi zadovoljio potrebe svog projekta u smislu kontrole.

Beton na sporo kaljenim cementima, kao što je cement sa niskim toplotom, mora biti staren 14 dana ili duže.

Za brzo učvršćivanje cementa, stvrdnjavanje može biti kraće, ali mora biti pažljivije. Na primjer, beton na cementu s visokim sadržajem aluminija trebao bi biti u prvih 8 sati. čuva se u zasićenom stanju, iu narednih 16 sati. - potpuno hidriran.

Investitor mora nastaviti da kupuje beton zajedno sa specifičnom servisnom kompanijom koja je odgovorna za pružanje betona sa potrebnim karakteristikama. Pod standardnim uzorkom razume se deo betona, koji je dobijen i odabran za tu svrhu posebnim postupcima, oblikovan i uskladišten u optimalnim uslovima očvršćavanja, kako je predviđeno standardizacijom.

Veoma je bitno da su izvedeni testovi pouzdani rezultati koji su bliži potencijalnoj otpornosti betona, tj. Onome što su njegovi proizvođači razvili kao rezultat proučavanja doziranja. Nažalost, još uvijek postoji mnogo slučajeva na tržištu Asunsiona kada su određene kompanije ili određene usluge ugovorene za kontrolu prihvaćanja i prihvaćanja. Tačno je da određeni proizvođači treba da rade takozvanu "unutrašnju kontrolu proizvodnje", ali ne treba da budu predmet kontrole prihvatanja, jer postoji sukob interesa u kojem je određeni snabdevač odgovoran za verovanje u kvalitet vašeg proizvoda.

Kada se beton navlaži, njegova temperatura se smanjuje; Ovaj faktor je od suštinskog značaja, jer sa porastom temperature betona na cementu sa visokim sadržajem glinice iznad 32 ° C, njegova snaga se smanjuje gotovo dvostruko.

Načini zbrinjavanja betona u velikoj mjeri su određeni ekonomskim aspektima i tipom gradnje. Međutim, konvencionalne metode brige o betonu mogu se grubo podijeliti u dvije grupe:

Ova praksa se ne preporučuje, jer zahtijeva istinsku etičku i moralnu provjeru u poslovnim odnosima koji se ne uklapaju u zdravo i razvijeno tržište. Potencijalna stabilnost betona. Standardne procedure obezbeđuju beton sa savršenom pažnjom kako bi se postigla maksimalna otpornost u „ustima“ miksera. Zbog toga se ova otpornost na kontrolu smatra “potencijalnom snagom betona” u “ustima” miksera. Bilo kakva greška u tijestu, u gustoći, u transportu, u uklanjanju iz kalupa, tokom sušenja tijekom pripreme glava uzorka dovodi do smanjenja ovog potencijalnog otpora, tj. Beton je visoko otporan, ali izvedeni postupci pogrešno daju lažne informacije i da otpor ne dostigla očekivano.

1. Briga o malim betonskim elementima, koji se sastoji od periodičnog prskanja vodom od trenutka uklanjanja oplate.

2. Efikasno zbrinjavanje betonskih masiva sa velikim otvorenim površinama, npr. Kolovozima i podovima, počevši odmah nakon polaganja betona.

Postoje tri načina za održavanje vlažnosti betona:

Ne postoje operacije ili tehničke procedure koje povećavaju čvrstoću betona, osim nedostatka iskrenosti. Maksimalna čvrstoća se postiže samo standardnim kontrolnim i ispitnim postupcima. Sistemske greške su one ponovljene greške koje se protežu na nesigurnost u rezultatima svih testova koje je vršila ista laboratorija u određenom vremenskom periodu. Ove greške mogu nastati, na primjer: upotrebom neizmjerene, loše kalibrirane opreme ili neidentificiranog defekta, na primjer: brzina kojom se opterećenja primjenjuju na uzorak tijekom ispitivanja.

a) zalivanje upotrebom zaštitnih premaza;

b) pokrivanje površine betona zaštitnim spojevima;

c) pridržavanje upotrebe soli koje apsorbuju vlagu iz zraka.

Betonske konstrukcije

Savremena oplata dovoljno štiti beton od isušivanja, s izuzetkom izloženih površina betona, koje u suhim vremenskim uvjetima treba pokriti odmah nakon ugradnje.

Postupci oblikovanja i briga o integritetu i integritetu uzoraka oblikovanih ili izvađenih iz konstrukcije, zajedno sa njihovim mogućim uticajem na vremenske uslove ili prekomjerne vibracije nastale tokom transporta do laboratorije, kada se one slabo izvode, mogu nepopravljivo oštetiti čvrstoću betona.

Laboratorija je odgovorna za čuvanje ovih uzoraka tokom izgradnje njihovog rada do datuma njihovog prikupljanja za transport u laboratoriju, što bi se trebalo dogoditi nakon 24 sata. Drugi izvor greške je ispravno stvrdnjavanje betona, koji se mora započeti nakon oblikovanja uzoraka.

Da bi se spriječila apsorpcija vlage iz drvenih oplata, mora se prije upotrebe presvući specijalnim uljem iznutra. Takođe je korisno povremeno ga prskati vodom, posebno u suvom vremenu.

U suhom vremenu, beton nakon uklanjanja oplate treba redovno zalijevati vodom za cijeli propisani period starenja, tj. 7 ili 14 dana. U Engleskoj obično nije potrebno vlažiti beton zimi, jer je u hladnijoj atmosferi brzina isparavanja vode niska. Da bi se smanjila potrošnja vode i spriječilo njeno kapanje, ometajući druge radove pod konstrukcijom, ponekad je potrebno pokriti konstrukciju s vrećama ili slamom.

Pored stvrdnjavanja betona, još jedan faktor koji može značajno promijeniti čvrstoću u standardnom uzorku je priprema gornje površine prilikom izvođenja testa kompresije. Nepravilne površine, proizvod slabe pripreme površine, uzrokuju neprihvatljive koncentracije i odstupanja opterećenja i oštećuju rezultate ispitivanja.

Upotreba neoprenskog uređaja za raspodjelu opterećenja s tvrdoćom koja nije kompatibilna s klasom betona ili u lošim uvjetima zbog prekomjerne uporabe negativno utječe na performanse testa kompresije, uzrokujući vlačna naprezanja u području zadržavanja gornjih dijelova uzoraka zajedno s pločama za prešanje uz smanjenje konačne čvrstoće.

Pokrivanjem konstrukcije ceradom ili vodootpornim papirom može se smanjiti i isparavanje vode.

Mali betonski elementi zahtijevaju veću zaštitu od isparavanja vlage od betonskih masiva, jer imaju razvijeniju površinu od svoje zapremine. Posebno osjetljivi na sušenje na malim elementima su uglovi i ivice.

Komponente standardnog betona

Kao što je poznato, vlačna čvrstoća betona je manja od tlačne čvrstoće od oko 10 posto, a smanjenje tlačne čvrstoće zbog ovog fenomena može se dodatno pogoršati. Fig. Slika 7 prikazuje primjere poklopaca koji se koriste u lošem stanju, i Sl. 8 prikazuje uzdužni zazor u uzorku sa neoprenom čija je tvrdoća niža od preporučene ili u lošem stanju.

Treba imati na umu da uzorak održava holističku jezgru, da je stabilan i da se jaz pojavljuje samo u perifernom području, čime se smanjuje nominalni dio. Tipičan primjer druge greške u vremenu izvršenja, koji se smatra slučajnom greškom, prikazan je na slici 10, greška prilikom postavljanja uzorka u testnoj mašini. Očigledno, oznaka na donjoj ploči stroja je decentralizacija ispitnog uzorka na osi raspodjele opterećenja. To su uobičajene greške u detekciji, one uzrokuju ozbiljnu štetu na otpornost na konačnu kompresiju betona, te je po svojoj prirodi vrlo teško kvantificirati.

Velike površine

Beton koji ima veliku otvorenu površinu koja nije zaštićena oplatom zahtijeva pažljivo održavanje od trenutka polaganja, što se može učiniti na više načina.

Konvencionalno crijevo sa mlaznicom za prskanje spojenim na vodovodni sustav može se koristiti za vlaženje betonske površine. Ponekad je preporučljivo instalirati sistem za navodnjavanje koji stalno radi. Međutim, u ovom slučaju, ulazna voda često može da sadrži rastvoreno gvožđe, što dovodi do cvetanja betona. Stoga se preporučuje da se koriste pocinčane cijevi ili cijevi od specijalnih legura.

Beton u građevinarstvu je jedan od glavnih elemenata građevinske industrije sa očiglednim posljedicama u smislu strukturne sigurnosti, ali mu nedostaje adekvatna i djelotvorna regulacija u skladu s ovom vrijednošću, kako u smislu utvrđivanja obaveza i obaveza svakog od sudionika procesa, uspostavljanja odgovornosti i pokrivanja garancija za kontrolu za njihov kvalitet.

Stoga je neophodno i važno imati pravni instrument koji vam omogućava da zahtijevate i provode strogu kontrolu nad tehničkim standardima za građevinske procedure i specifične materijale kako bi se osigurao i garantirao kvalitet struktura javnih i privatnih radova u cijeloj zemlji.

Tokom navodnjavanja treba preduzeti mere predostrožnosti kako ne bi ometali rad koji se obavlja ispod.

Kod betoniranja brana, svaki betonirani blok ima veliku otvorenu površinu, tako da u tim slučajevima treba voditi računa o zalivanju i sklanjanju.

Premazi za puteve i aerodromi takođe imaju veliku otvorenu površinu.

Beton se mora mjeriti, proučavati, proizvoditi i stavljati na mjesto sa svojim potencijalnim karakteristikama u skladu sa strukturom konstrukcije i zahtjevom ili narudžbom kupca, koji je obično građevinska kompanija. Ovaj maksimalni potencijalni otpor na glavi miksera će se postići samo ako svi kontrolni i testni postupci zadovoljavaju standarde i ispitivanja sa prešama i opremom kalibriranom u skladu sa međunarodnim tehničkim standardima iu dobrom radnom stanju.

Betonski podovi zbog svoje male debljine vrlo brzo gube vlagu. To često dovodi do činjenice da su podovi zaprašivanje i otporni na niske habanje. Zbog toga treba preduzeti odgovarajuće mjere protiv gubitka vlage. Odmah nakon završnog zaglađivanja, podnu površinu treba zaliti vodom, a zatim je pokriti vodootpornim papirom ili čistim pijeskom. Pokrivanje odijela kada se to može učiniti bez oštećenja površine poda. Pesak treba redovno navlažiti. Koriste se i druge metode držanja betonskih podova mokrim, ali one su manje zadovoljavajuće od navedenih.

Male ili velike sistematske i slučajne greške samo smanjuju potencijalnu otpornost i na kraju uzrokuju nepotrebno habanje među onima koji su uključeni. U nekim slučajevima, to čak može dovesti do skupih i složenih strukturnih pojačanja, koja su apsolutno nepotrebna, što odgađa isporuku posla i čak nepotrebno šteti ugledu dobrog društva.

Važno je zapamtiti da su dobre metode kontrole važne, ali ne dovoljno da bi se dobila pouzdana i trajna struktura. Proizvodnja betona, kontrola njegovih materijala, ravnoteža i proizvodnih postupaka, uključujući održavanje cilindarskih svrdla betonskih mešalica, takođe određuju kvalitet i homogenost betona.

Nega betona na vrućim suhim prostorima

Pokrivanje izloženih površina betona nakon polaganja je neophodno kako bi se spriječilo pucanje stezanja uslijed isparavanja vode prije postavljanja. Sklonište je izrađeno od domaćih materijala: trske ili druge slame, lima, vreća itd.

Krajnji rezultat, naravno, u velikoj mjeri će zavisiti od dobrog rada građevinskih radova, pravilnog korištenja dobrih građevinskih praksi, obezbjeđivanja specifičnog pravog transporta do mjesta njegovog lansiranja, zbijanja, sušenja i desmimbreterto.

Kompleksan proces projektovanja i proizvodnje specifičnih struktura zasniva se na multidisciplinarnom timskom radu, a sve zavisi od skladnog i kompetentnog doprinosa svakog od njih. Preliminarni i česti sporazumi između strana i timova koji su uključeni u postupke koji se koriste u proizvodnji, kontroli i izvođenju betoniranja uvijek dovode do stvaranja sigurnijih, ekonomičnijih i ekološki prihvatljivijih struktura.

Vlažno starenje može biti teško, au nekim slučajevima i nemoguće. Na primjer, čak i ako postoje zalihe vode, ali sadrži soli, nakon zalijevanja betona, voda isparava, a soli ostaju na njenoj površini i uzrokuju cvjetanje i moguće slabljenje površinskih slojeva. U takvim slučajevima, preporuča se da se beton prekrije vijkom ili drugim materijalima, postavljajući ih nekoliko centimetara iznad površine betona. Samo se premaz napaja vodom, a beton se navlaži vodenom parom. U ovom slučaju, soli ne padaju na njegovu površinu.

Brazilsko udruženje tehničkih standarda. To nije premaz, već tradicionalna ploča sa završnom obradom na bazi stvrdnjivača i pigmenata. Podrijetlo ovih podova je potraga za ključnim atributom za industriju i velike površine: otpor. Osim toga, uključivanje kvarcnih pigmenata je pružilo širok spektar boja i učinilo ove podove vrlo popularnim u obiteljskim kućama i drugim objektima.

Ovo nije jednostavni premaz na bazi cementa. Glatki beton se sastoji od tradicionalnog monolitnog betonska pločainstaliran na mjestu, koje ima debljinu od šest do 15 centimetara. Zatim se boji i zaglađuje sa stvrdnjivačima u nizu različitih tonova, pružajući uniformnu i trajnu boju.

Zaštitna jedinjenja

Na površini betona ima mnogo različitih zaštitnih spojeva. Mogu se podijeliti u tri vrste: bezbojna, obojena bijela i crna. Prvi uzrokuje najmanju boju betona. Bijele tvari trebaju smanjiti zagrijavanje betona od sunčevih zraka, kao i pokriti njegovu površinu i smanjiti isparavanje vlage. Ispitivanja su pokazala da bijela površina betona daje isti učinak kao i zaštita betona od sunčeve svjetlosti, što doprinosi smanjenju temperature njegove površine.

Rešenja i emulzije asfalta i smola su korišćeni za pokrivanje površina aerodroma kako bi se zaštitio beton odmah nakon polaganja za period dok ne postane dovoljno jak da konvencionalni načini briga. Efikasnost ovih zaštitnih premaza je značajno smanjena zbog njihove crne boje, što povećava apsorpciju toplote. Zapažanja pokazuju da su površine prekrivene bitumenskim otopinama podložne dnevnim fluktuacijama temperature unutar 28 ° C. Za neobložene površine, veličina temperaturnih fluktuacija je 14 ° C. Povećanje temperature, koje daju bitumenski premazi, izaziva intenzivno isparavanje ako premaz nije kontinuiran, povećava toplotni napor i posljedično dovodi do stvaranja pukotina. Bitumenski premazi doprinose smanjenju pucanja u laganim sunčanim danima, ali ne sprečavaju isparavanje vlage tokom suvog vjetra. Apsorpcija toplote se može smanjiti dodatnim nanošenjem bijele prevlake. Međutim, bijeli premaz ne otklanja u potpunosti nedostatke crnih zaštitnih spojeva, jer nestaje pod utjecajem atmosferskih uvjeta. Stoga, u svakom slučaju, beton se preporučuje da se pokrije slamom, mekom ili drugim materijalom i čim prije počne vlažiti na uobičajeni način.

Premazi od bitumena ili katrana korisni su u tunelima i cijevima, kao i za površine koje će se kasnije napuniti. Prije nego se beton napuni, potrebno je napraviti bjelilo kako bi se smanjila apsorpcija topline.

Nedavno su u praksu uvedene zaštitne materije, formirajući na površini betona gustu transparentnu plastičnu foliju. Vrednost takvih supstanci je i dalje predmet kontroverzi, međutim, prema dostupnim informacijama, može se tvrditi da kada se pravilno koriste, one mogu biti od neke vrednosti u veoma vrućem i ne veoma suvom vremenu. U sušnim područjima, oni gube svoju efikasnost.

Ispitivanje betona prekrivenog transparentnim supstancama pokazuje da na cijeloj površini obično nema zaštitnog filma, zbog čega se na nepokrivenim mjestima beton čuva u nenormalnim uvjetima. U praktičnom smislu, nije moguće dobiti kontinuirani vodootporni film odjednom. Prema tome, premaz se vrši dva puta, jedan za drugim što je brže moguće, ali kako ne bi izazvao smicanje ili nabiranje prethodno nanesenog filma. Obično je 5 litara supstance dovoljno da pokrije 27,8 m 2 površine betona. Prema nekim tvrdnjama, takav način zbrinjavanja betona je približno ekvivalentan vlaženju za 14 dana.

Upotreba higroskopnih soli

Sole koje apsorbuju vlagu iz zraka koriste se za održavanje vlažnosti betona. Njihov nedostatak je, međutim, to što se smanjuje relativna vlažnost vazduh ispod kritične tačke umesto betona koji apsorbuje vodu iz vazduha, voda isparava.

36. Nega svježeg betona

Održavanje svježeg betona treba početi odmah nakon završetka njegove površine i nastaviti sve dok se ne postigne zadana čvrstoća, ali ne manje od 28 dana. Glavnu fazu brige o betonu treba provoditi, po pravilu, uz upotrebu materijala za oblikovanje filma. Može mu se prethoditi preliminarna faza, koja se izvodi uz upotrebu vlažnih traka, para-otpornih filmova i drugih rolnih materijala.

Preliminarna faza održavanja betona je obavezna ako:

radovi se izvode u suhom i toplom vremenu (temperatura zraka je iznad 25 ° C, a relativna vlažnost zraka je manja od 50%). U tom slučaju, njegovo trajanje mora biti najmanje 30-60 minuta;

nanošenje materijala za formiranje filma na površinu betona kasni više od 20 minuta;

glavna faza njege se odvija bez materijala za formiranje filma - mokrim peskom ili kada je temperatura vazduha ispod + 5 ° C - u skladu sa tehničkim smernicama za izgradnju puteva u zimskim uslovima;

pada padavina.

Za kontinuitet brige o betonu, preliminarna faza se prekida neposredno prije početka glavne etape.

Materijali za oblikovanje filmova PM-86, PM-100A, PM-100AM i lac-etinol treba primiti za izgradnju u gotovom obliku; Bitumenske emulzije se mogu pripremati na osnovi emulzije.

Bitumen BND-40/60 i BND-60/90 bi trebao biti polazni materijal za pripremu ukapljenog bitumena, a razrjeđivač - automobilski benzin (bezolovni). Količina rastvarača (benzina) mora biti izabrana u laboratoriji, na osnovu potrebne viskoznosti utečenog bitumena (približni omjeri bitumena prema otapalu od 40:60 do 50:50 po težini). Tekući bitumen treba pripremiti na osnovama organizacija za izgradnju puteva na sljedeći način: prvo, bitumen mora biti zagrijan u kotlovima, a zatim u malim porcijama uliven u rastvarač. Temperatura bitumena u isto vrijeme ne smije prelaziti 70 ° C. Pri razblaživanju bitumena potrebno je strogo poštovati propise o sigurnosti i zaštiti od požara.

Dopušteno je da se trenutak nanošenja materijala koji formira film odredi odsustvom vlage u dlanu kada se dodiruje beton, kada sjajna, vlažna površina potonjeg postaje mat. Zavisi od vremenskih uslova (temperatura i vlažnost, brzina vjetra).

Potrošnja svih materijala za oblikovanje filma iz tačke 3.19 BCH 139-80 mora biti najmanje 400 g / m2 pri temperaturi vazduha ispod 25 ° C i 600 g / m 2 pri temperaturi vazduha od 25 ° C i više.

Materijal za oblikovanje filma treba nanositi na mehanički način:

kod gradnje automobilima sa kliznom drvenom konstrukcijom - multidistributerima;

tokom izgradnje seta za postavljanje betonske šine - upotrebom ENT-3 mašine ili malog distributera sa voznom kočijom.

Bitumensku emulziju treba zagrijati na 40-60 ° C uz stalno miješanje. U tu svrhu stroj ima posebno opremljen spremnik za grijanje i cirkulaciju.

Kako bi se osigurala ravnomjerna raspodjela tekućine, preporučuje se da se na strojevima umjesto centrifugalnih strojeva koriste raspršivači.

Ako maksimalna temperatura vazduha tokom dana prelazi 25 ° C, potrebno je:

povećati stopu potrošnje tekućine za oblikovanje filma u skladu sa stavom 5.95 BCH 139-80;

nanesite tečnost u dva sloja (dva prolaza mašine) sa intervalom od 20-30 minuta;

nanesite tečnosti koje formiraju svijetlo ili osvijetlite film tamnih materijala.

Bočne površine betonskog kolovoza također treba prekriti materijalom za oblikovanje filma: prilikom izrade premaza sa strojevima s kliznom oplatom, odmah nakon završetka betona, i konstrukcijom strojeva koji se kreću uzduž tračnica, odmah nakon njihovog uklanjanja.

Zabranjeno je ostavljati prostore koji nisu pokriveni zaštitnim filmom na svježe položenom betonu. Mjesta na kojima je film slomljen, na primjer, prilikom rezanja spojeva u očvrslom betonu, moraju se odmah ponovno obraditi tekućinom za formiranje filma, također pomoću kompaktnog distributera.

Kretanje vozila na premazu se dozvoljava da se otvori tek kada beton dostigne svoju čvrstoću i kraj betonskog perioda održavanja.

37. Uređaj kompenzatora u monolitnom centrifugalnom premazu.

šav je deformacijautor za odvajanje monolitnog betonskog kolovoza ili baze na ploči, što omogućava mogućnost pomicanja ploče (produljenje ili skraćivanje) kada se promijeni temperatura prevlake.

Da bi se smanjila veličina naprezanja koja proizlaze iz sezonskih i dnevnih promjena u zraku t °, u c / b premazima, raspoređeni su temperaturni šavovi ekspanzije, kompresije, izobličenja i radnika.

(Ovdje je općenita informacija o def šavovima i kako je svaki učinjen)

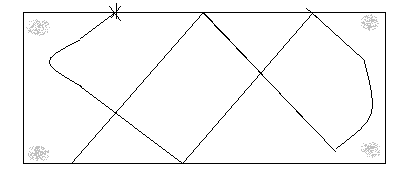

Ekspanzioni šavovi pruža mogućnost termičkog izduženja ploča c / b premaza, koji se javlja na zraku t ° više od onog na kojem je premaz raspoređen. U šavovima ekspanzije, premaz se presijeca preko cijele širine, a polaganje drva, gume i sl. Postavlja se preko cijele debljine. Materijali, gornji dio dilatacionih spojeva je ispunjen vodonepropusnim materijalima (kitovi, brtvila, itd.).

Kompresioni šavovi omogućiti skraćivanje ploča cementnog betonskog popločenja, koje nastaje kada je t ° zraka ispod t °, pri čemu je napravljena konstrukcija kolnika. Kompresioni šavovi će smanjiti ova naprezanja i povezanu vjerovatnoću poprečnih pukotina između dva kompresiona šava. Prema tome, u šavovima kompresije, premaz se presijeca preko cijele širine na 1/3 ili ¼ debljine; Ispod ovog slot-a se kasnije pojavljuje pukotina. Gornji dio kompresionih šavova ispunjen je vodonepropusnim materijalom.

Šavovi u uzdužnom smjeru Zadovoljni su širinom premaza od 4,5 m. Oni omogućavaju mogućnost iskrivljavanja ploča u poprečnom smjeru i smanjuju vjerojatnost uzdužnih pukotina.

Radni šavovi zadovoljni prisilnim prekidima u betoniranju. Prilikom ugradnje premaza u kliznim oblicima teško je stvoriti ekspanzione šavove. Ne mogu se raditi s debljinom nanosa od 22-24 cm i t ° u periodu rada od 10 do 25 ° C i više.

Postoje tragovi načina postavljanja zaštitnih spojeva: 1) u svježe ugrađenom betonu 2) u očvrslom betonu 3) kombinirano

Uređaj (rezanje, završna obrada i punjenje) šavova u svježem betonu započinje odmah nakon zbijanja betona i završne obrade površine premaza sa betonsko-završnom mašinom. In progress pripremni rad prije polaganja betona na mjestima budućih spojeva, ugraditi obloge i klinove u skladu s vrstom i izvedbom zgloba. U svježe postavljenom betonu, šav se izrezuje na potrebnu dubinu pomoću vibronida i nakon njegovog vađenja u prorez se umeće čvrsti metalni ili kompozitni šablon. Nakon što se beton stvrdne, šablon se uklanja, a šav se puni bitumenskim mastiksom, zagrijava na temperaturu od 160-170 ° C. Za punjenje koristite posebnu opremu, koja se sastoji od malog bojlera, ručne miješalice i vodilice. Seamer koji je trenutno u upotrebi isporučuje vrući mastiks gravitacijom, što ne osigurava uvijek dobro punjenje šava. Nedostaci: 1) na mjestu reza betonska mješavina se istiskuje iz utora - to je bio izvor narušavanja ravnosti površine -\u003e transportni pokazatelji a / d se pogoršavaju. 2) betonska konstrukcija je poremećena zbog vibracija, oslobađa se cementni žele -\u003e visoka poroznost - niska MHE -\u003e smanjuje se trajnost 3) obnova oštećene konstrukcije vrši se ručno - povećanje troškova rada 4) rad na njezi betona se uklanja za manje od sat vremena.

Najčešće metode rezanja šavova: način polaganja uzoraka i metoda elastičnih jastučića.

Način označavanja predložaka. (db. dovoljno visoka kvalifikacija radnika)

gumeni uzorcipostavljena na drvene podloge. Iznad obloge, lopatica uklanja sloj betona, na podlozi koja je potpuno očišćena od betona, postavljaju se gumeni šabloni. Rubovi ploča na šavu moraju biti obrezani i zaokruženi u radijusu od 5-10 mm. Ugrađeni gumeni šabloni uklanjaju se iz šava nakon stvrdnjavanja betonom 8-10 MPa. Nakon uklanjanja šablona, spojni žlijeb mora biti zatvoren tar-papirom ili plastičnim omotačem i prekriven pijeskom kako bi se stvorili uvjeti za stvrdnjavanje betona u području spoja.

Uz pomoć pomoćnih hipoteka drveni uzorci. Nakon završetka premaza u svježe postavljenom betonu, napravite žlijeb u koji je šablon umetnut na dubinu od najmanje 1/4 debljine prevlake; Olabavljeni dio betona oko šablona mora biti zbijen i završen. Uklanjanje šablona, završna obrada ivica i ivica žleba dozvoljeno je da se izvrši nakon 20-40 minuta, kada se neće topiti beton. Šablon treba da ima pažljivo isečene ivice i debljinu 10–12 mm duž vrha i 8–10 mm duž dna. Dužina šablona treba da bude jednaka polovini širine premaza. Površinu šablona treba podmazati upotrebljenim motornim uljem.

Način elastičnih uložaka.

Elastične podloge - izolirane, polietilenske trake.

Žljebovi se režu upotrebom opreme instalirane na finišer sa kliznim oblicima ili rezačima tipa DNSS-60. U drugom slučaju, šavovi uređaja bi trebali početi najkasnije 20-30 minuta nakon završetka premaza. Brtve se moraju ugraditi u beton do dubine jednake trećini debljine premaza, strogo vertikalno i 5-10 mm iznad površine premaza, a brtve moraju biti potpuno homogene s betonom. Ne ostavljajte strane traka nepravilnosti, tokove, školjke i sinuse. Prije otvaranja kretanja građevinskih vozila, izbočeni dio brtve mora biti odrezan u ravnini s podom.

Nedostaci: Nakon što je beton položen i kada se ploče komprimiraju, ovaj šav se može otvoriti, voda može ući u njega, mineralne čestice -\u003e rubovi šava se mogu srušiti. Na ekspanziji šava poderana je obloga.

2) Savršeniji način raspoređivanja šavova je rezanje u set i djelomično očvrsnut beton s abrazivnim reznim diskovima koji rotiraju velikom brzinom. U isto vrijeme, ne dolazi do dekompresije betona na rubovima šava i osigurava se njegova čvrstoća i trajnost. Kako bi se povećao vijek trajanja abrazivnog alata nedavno su korišteni diskovi s dijamantskim umetcima.

Sečenje nastupa nakon 6-30 sati na temperaturi od + 5 + 30 stepeni. Čvrstoća dobijanja betona = 8-10 MPa. Ako je tempo niži, rezanje se može obaviti nakon 2,3 dana.

Pre rezanja, linije sečenja od ose do strane puta su označene - prvo, šavovi ekspanzije, a zatim kompresija. Kompresioni šavovi se režu po principu trajnog smanjenja dužine ploče. Razmak između ekspanzionih šavova nije veći od 50m, ako se više - kompresija prvo iseče - kroz 3-4 ploče počevši od prethodnog ekspanzionog šava. Nakon toga se režu preostali kompresioni šavovi.

Vrline u kaljenom: dugotrajnija konstrukcija šavova, od piljenje očvrslog betona ne dovodi do kršenja strukture betona, značajnog očuvanja ručnog rada.

Nedostaci: potreba za posebno jasnom organizacijom rada.

3) Kombinovana metoda

Žlijeb se reže u svježi beton, a zatim očvrsne. Dubina rezanja se smanjuje za 2 puta.

Dozvoljeni su uređaji za žljebljenje dilatacijskih spojeva u svježem betonu i žljebovima kompresionih spojeva na kombiniran način: polaganje u betonsku ploču od svježeg betona i rezanje utora na njoj u očvrslom betonu.

Nedostaci : povećanje ukupnog intenziteta rada.

Sve radove na zaptivanju spojeva treba obavljati u suhom vremenu na temperaturi okoline ne ispod + 5 ° C.

Šavovi u očvrslom ili svežem betonu treba popuniti odmah nakon što se iseku, opere i osuše prije nego što se građevinska vozila počnu kretati po površini.

Šavovi u svežem betonu moraju se puniti najranije sedam dana nakon izgradnje premaza.

38. Karakteristike konstrukcije c / b premaza na niskim temperaturama.

Izgradnja c / b premaza na niskoj temperaturi vazduha (ispod +5) vrši se radi produženja građevinske sezone. Ovi radovi zahtijevaju dodatne troškove i moraju biti opravdani. U zimskim uslovima teško je osigurati kvalitet površinskog sloja betona u premazu. Stoga, kada je temperatura negativna (obično ne niža od -10), uglavnom se izvodi izgradnja betonskih podloga, premazi pod tim uslovima se grade na sporednim putevima ili od montažnih ploča na svim putevima. Osiguranje polimerizacije betona negativna temperatura, moguće na 2 načina: 1) održavanjem pozitivne temperature u očvrsnućem betonu, tj. održavanje betona prema termos metodi (sa velikim izduženjem a / d nije preporučljivo) 2) snižavanjem temperature smrzavanja vode za miješanje zbog uvođenja antifriznih aditiva, odnosno upotrebe takozvanog hladnog betona (češće se koristi glavni metod). Kao antifrizni aditivi, pored soli hlorida (natrijum hlorid i kalcijum hlorid), koriste se soli azotne kiseline (kalcijum nitrat, natrijum nitrat, kalcijum nitrat-nitrat), kao i jedinjenja na bazi uree (urea, kalcijum nitrat sa ureom, nitrit-nitrat - kalcijum hlorid sa ureom).

Opšta pravila za betonske radove koji se obavljaju u zimskim mjesecima: Tlo se polaže na tlo i podlogu za betonski pod u ljetnim mjesecima, a prije betoniranja, osnovna površina se čisti od snijega i leda. Izravnavajući sloj je napravljen od odmrznutog pijeska neposredno prije polaganja betona. Tvornica celuloze i papira i zaliha krupnih i finih agregata pripremaju se za zimske operacije: izolirani su, snabdjeveni kontejnerima za antifriz i aditivima za uvlačenje zraka. Sand for betonska mješavina koristi se u labavom stanju, a ruševina - bez zamrznutih grudica. Prilikom transporta smjese na zagrijane materijale izolirana su tijela kipera. Raspon smjese treba da bude što je moguće manji. Potrebne su mjere za smanjenje jaza između ispuštanja smjese i početka brige za beton nakon završetka svih operacija. Kada se sneg prekrije betonskim pokrivačem. Toplinski zaštitni slojevi predviđeni projektom postavljeni su na vrh krovnog papira i drugih valjanih materijala. Zimski rad se vrši uz pažljivo praćenje temperature i čvrstoće betona. Zamrzavanje betona je dozvoljeno nakon sušenja više od 50% brenda.

Izgradnja ojačanih premaza za ugljik.

Gvozdeno-betonski premazi - ojačani - bolje odolijevaju ponavljanim opterećenjima, bolje rade na savijanju, zahvaljujući zajedničkom radu betona i armature bolje rade na istezanju, zahvaljujući pojačanju, možete smanjiti debljinu i dužinu ploča.

Na pojedinim deonicama puteva I i II kategorije sa visokim intenzitetom saobraćaja - preko 10.000 i 5.000 aut. / Dan (na prilazima velikim gradovima), uz neojačane, dozvoljeno je uređenje premaza ojačanih ploča dužine od 10 do 20 m uz potrošnju uzdužne armature po 1 m 2 poklopac prema tabeli. 7

Tabela 7

|

Dužina štednjaka m |

|||||

|

Debljina ploče cm | |||||

|

Potrošnja uzdužne armature kg / m 2 |

|||||

Napomene: 1. Količina armature utvrđuje se iz stanja otvaranja pukotine do 0,2 mm kako bi se spriječila korozija.

Za armiranje premaza treba koristiti plosnato zavarene mreže, koje se proizvode u tvornici ili na gradilištu, s uzdužnom radnom armaturom iz toplo valjanog čelika periodičnog profila klase A-II. Montažne rešetke treba odabrati prema GOST-u za zavarene mreže za armiranje armiranobetonskih konstrukcija sa potrošnjom armature. Dužina ravnih rešetki duž osi ekstremnih poprečnih šipki treba da se odredi na osnovu praktičnosti rada, i da se navede u nalogu. Na gradilištu nije dozvoljeno korištenje električnog zavarivanja na sjecištima šipki.

Ojačanje može biti uzdužno i poprečno. Uzdužni m. različitih prečnika - od 8 do 16 mm. Poprečno - do prečnika 4-5 mm. štapovi složeni 60-80 cm

Kod jednoslojnih premaza, rešetke moraju biti postavljene 6 cm ispod gornje površine ploča, u dvoslojnim premazima između gornjeg i donjeg sloja. Na pločama dužim od 8 m dozvoljeno je postavljanje rešetke na nivou polovine debljine sloja.

Rešetke treba da se preklapaju i da se u toku. Visoki položaj je fiksna obloga.

Metode za ugradnju rešetki: 1) prilikom izgradnje armiranih premaza u kliznim oblicima, prilikom betoniranja sa vibratorom, postavlja se rešetka prečnika armature do 8 mm, a prije betoniranja, pričvršćena na podlogu 2, ugrađuje se više od 8 mm pri izgradnji armiranog premaza Oblikuje armiranu mrežu naslaganu na prethodno raspoređenom donjem sloju betonske mješavine.

Kontinuirano ojačanje. Povećava se pouzdanost, smanjuje se trošak i potrošnja materijala, nema potrebe za uređivanjem poprečnih šavova, nema potrebe da se brine o šavovima. Pod uticajem temperaturne deformacije i skupljanja betona u bešavnoj armiranobetonskoj ploči, koja zbog svoje neograničene duljine nema slobodnih linearnih pomaka, nastaju značajna naprezanja pri rastezanju i formiraju se poprečne pukotine od 1,5 do 3 m i one se otvaraju na površini 0.2-0 4 mm. Uzdužno pojačanje ograničava temperaturu i deformaciju skupljanja, ograničava širinu njihovog otkrivanja. Takvo neznatno otkrivanje obezbeđuje prenos opterećenja, ne dovodi do korozije armature (jer voda ne dolazi do armature).

Konstrukcija kontinualnih armiranih premaza vrši se po shemama od 2 m: 1) sa predinstalacijom armaturnih rešetki na bazi, 2) sa vibriranjem mreže u projektni položaj nakon raspodele betonske mešavine

Kontinuirano ojačanje od 2 tipa:

1) sa krajnjim stajalištima, spaja betonsku ploču sa veštačkim konstrukcijama (mostovi, nadvožnjaci) koristeći specijalne dilatacione spojeve

Upotrebljavaju se uporni sidri - postoje šiljak ili gomila.

2) bez krajnjih zaustavljanja.

40. Zdravlje i sigurnost na radu pri izgradnji c / b premaza.

Prilikom izgradnje betonskih kolnika i temelja, treba se pridržavati Pravila o sigurnosti za izgradnju, popravku i održavanje puteva i zahtjeve Pravilnika o gradnji i sigurnosti “Sigurnost u graditeljstvu”, kao i sigurnosna pravila koja su navedena u uputama za upotrebu odgovarajućih strojeva.

Sigurnosni zahtjevi u betonari

Za rad na mašinama i instalacijama fabrike celuloze i papira treba dozvoliti da osobe starije od 18 godina koje imaju potvrdu o ovlašćenju za rukovanje mašinama, polože lekarski pregled i imaju neophodna uputstva na radnom mestu.

U naseljena područja Teritorija Centralnog odeljenja Centralne biblioteke treba da bude ograđena.

Teritorija TsBZ-a, prolaza, prolaza, galerija i radnih mjesta treba biti dobro osvijetljena u mraku i sa slabom vidljivošću.

Centralna fabrika celuloze i papira mora biti opremljena opremom za gašenje požara. Mjesta opasna od požara (instalacija kompresora, jedinica za pripremu aditiva, oprema za napajanje betonara, itd.) Moraju biti opremljena protivpožarnom opremom.

Osobama koje nisu u vezi sa održavanjem mašina i instalacija Centra za centralnu celulozu i papir zabranjeno je da budu u radnom prostoru.

U tvornici celuloze i papira, radnici i upravitelji cementnih skladišta trebali bi raditi u respiratorima, naočalama i kombinezonima.

Radilišta tvornica, prijelazi, galerije, stepenice trebaju biti čiste. Zabranjeno je preopterećenje radilišta. Mesta kontaminirana cementnom prašinom moraju se redovno čistiti.

Prije početka rada vozač mora provjeriti stanje stroja i otkloniti kvarove, pobrinuti se da na strojevima i transportnim trakama nema stranih tijela, pregledati pogonske i zatezne stanice transportne linije, valjkaste ležajeve, provjeriti status mjesta utovara i istovara, njihovu spremnost za prijem i izdavanje materijala, kao i status uređaja za utovar i istovar.

Galerije transportera moraju biti opremljene sistemom za zaustavljanje u slučaju nužde.

Zabranjeno je premještanje ljudi, opreme i dijelova strojeva na pojas.

Na kraju radne smene, sa isključenim mašinama, transportnu traku, valjke i bubnjeve pogona i stanice za zatezanje treba očistiti od prljavštine i materijala.

Kamione za odlaganje smeća treba poslati na utovar betona sa zvučnim ili svetlosnim signalom koji daje operator. Zabranjeno je raditi sa neispravnim uređajima za signalizaciju.

Mjesto ulaska kipera za utovar treba očistiti od betonske smjese nakon završetka smjene i tijekom dugih prekida.

Radnici u Centralnoj biblioteci trebaju imati tople i hladne tuševe. hladna voda, umivaonici, toaleti, prostorije sa individualnim ormarima za čuvanje osobne odjeće i odjeće, prostorije s priborom za prvu pomoć i spremnika s pitkom vodom, mjesta za odmor.

Sigurnosni zahtjevi za

izgradnja premaza i temelja

Prije početka izgradnje premaza potrebno je: izgraditi pristupne puteve i obilaznice; postavi putne znakove i znakove upozorenja na granicama parcela; za zaštitu radnog prostora; za preusmjeravanje vozila; identifikovati sef za ljude koji su uključeni u polaganje, šemu dolaska i odlaska iz područja rada vozila-kiperi, prevozeći betonsku mešavinu.

Zabranjeno je strancima da budu u zoni rada mašina koje grade obloge i kipera.

Prije vožnje, vozač viličara mora dati zvučni signal.

Podignuta tijela kipera treba očistiti strugačima ili lopatama sa produženom ručkom. Čistači moraju biti na zemlji ili na posebnoj platformi.

Vozačima je dozvoljeno da upravljaju mašinama koje su dobile sertifikat utvrđenog obrasca, koji znaju dizajn, pravila kontrole i rada ovog stroja i motora, kao i sigurnosna pravila.

Zabranjeno je biti na upravljačkoj platformi mašine bilo kome osim vozača i njegovog pomoćnika.

Ne možete raditi na neispravnom stroju, podmazati ga ili popravljati u pokretu. Svi radovi na održavanju moraju se obaviti dok je stroj zaustavljen.

Kod zajedničkog rada betonskih i betonskih mašina za završnu obradu razmak između njih mora biti najmanje 10 m. Osoblje za održavanje je zabranjeno da se zaustavi između mašina prije zaustavljanja strojeva.

Kada radite noću, mora se osigurati pravilno osvjetljenje stroja i radnog mjesta.

Sigurnosni zahtjevi za instalaciju šavova

Prilikom raspoređivanja šavova u svježe položenom ili očvrslom betonu, moraju se poštivati sljedeći zahtjevi: prilikom pomicanja stroja radnici ne bi smjeli biti na mostu, vibracijsko vreteno se smije spustiti samo kada je stroj zaustavljen; izrežite šav u očvrslom betonu samo u zaštitnim staklima i kada su rezne ploče u dobrom stanju, zabranjeno je podešavanje i pomeranje mašine sa rotirajućim diskovima i rad bez fiksni položaj diska.

Osobama koje nisu mlađe od 18 godina koje su prošle posebne sigurnosne instrukcije i certifikaciju dozvoljeno je da rade na izolaciji šavova.

Svi ljudi koji rade sa mastima moraju biti opremljeni radnom odećom (pamučni kombinezoni, gumene čizme, platnene rukavice i kecelje).

Radnici koji stavljaju komponente u kotao sa rastopljenim bitumenom moraju imati zaštitne naočale i respiratore, a radnici koji pripremaju tiokol brtvila moraju nositi gumene rukavice (medicinske) i respiratore.

U slučaju bitumen-gume, bitumena-polimera, tiokol mastiksa ili njihovih komponenti, hitno ih je potrebno ukloniti čistom krpom namočenom u benzin ili kerozin, a zatim isprati toplom vodom i sapunom.

Svi radnici koji rade sa bitumensko-gumenim i bitumensko-polimernim kitovima moraju poznavati posebne zahtjeve zaštite od požara.

Za vrijeme rada seamer-a potrebno je stalno pratiti stanje sigurnosnih ventila u sustavu za dovod komprimiranog zraka. Rad sa neispravnim ventilima je zabranjen.

Sigurnosni zahtjevi za njegu svježeg betona

Neophodno je raditi s tekućinama za oblikovanje i posvjetljivanje u kombinezonima, naočalama i rukavicama. Izložene dijelove tijela na koje je pao materijal koji formira film treba oprati kerozinom, a zatim toplom vodom i sapunom.

Zabranjeno je pušiti i paliti vatru u blizini distributera, što treba označiti na razdjelniku.

Radnici koji se bave pripremom, skladištenjem, transportom i distribucijom materijala za oblikovanje i osvjetljavanje filmova moraju biti upoznati sa svojstvima ovih materijala i sigurnosnim propisima prije početka rada.

Osobe koje rade sa materijalima za formiranje filma treba redovno da prođu dodatne lekarske preglede.

41. Kontrola kvaliteta u zgradama-c / b premazima.

Prilikom izgradnje betonskog kolovoza (temelja) treba vršiti sistematsko praćenje usklađenosti sa zahtjevima regulatorne i tehničke dokumentacije. Kontrola je nametnuta inženjerskom i tehničkom osoblju koje rukovodi radom, kao i laboratoriji koja ga obavlja u skladu sa propisima o laboratorijama u organizacijama za izgradnju puteva.

Prilikom pripreme i polaganja betonske mješavine, laboratorija treba pratiti:

kvalitet materijala, sastav betona i namena doziranja materijala, pravilno skladištenje materijala, priprema betonske mešavine, njena homogenost, pokretljivost i krutost, zapremina vazduha u betonskoj mešavini na mestu pripreme i postavljanja; usklađenost sa čvrstoćom i otpornošću betona prema datoj marki proizvodnjom i testiranjem kontrolnih uzoraka, transport, distribucija i zbijanje betonske smjese, završna obrada, uključujući stabilnost rubova i bočnih rubova, debljina i širina premaza nakon prolaska klizne oplate, uvjeti očvršćavanja i čvrstoća betona u određenom vremenu održavanje tehničkih izvještaja o kontroli kvaliteta materijala, pripremi smjese i čvrstoće betona.

U pripremi cementne betonske smjese treba kontrolirati:

stalno - usklađenost sa tehnološkim načinima pripreme betonske mješavine;

obradivost betonske smjese na mjestu ugradnje prema GOST 7473 - najmanje tri puta po smjeni GOST 10181;

zapremina vazduha u betonskoj mešavini na mestu postavljanja (najmanje 5% prema GOST 26633) - najmanje tri puta po smeni prema GOST 10181;

zapremina vazdušno-uslovno zatvorenih pora u betonu kontrolnih uzoraka (najmanje 3,5% prema GOST 26633 i prema mapi na proizvodnom sastavu betona) - pri izboru sastava betona, testiranje betoniranja, kontrolu otpornosti na mraz betona prema GOST 12730;

kvaliteta pijeska, drobljenog kamena ili šljunka prema GOST 8269 i GOST 8735;

čvrstoća betona u kontrolnim uzorcima nije manja od zahtjeva projekta - prema GOST 18105, metoda mjerenja prema GOST 10180, GOST 18105;

otpornost na mraz betona u referentnim uzorcima nije manja od zahtjeva projekta - najmanje jednom u četvrtini prema GOST 10060 (2);

otpornost na koroziju betona protiv kombinovanog djelovanja kloridnih soli i mraza (otpornost na ljuštenje) u kontrolnim uzorcima i uzorcima jezgara; broj ciklusa, u dogovoru sa projektnom organizacijom, u skladu sa Metodološkim preporukama SojuzdorNII - u izboru sastava betona, testiranja betoniranja i prihvatanja radova;

kod promjene kvalitete mješavine (obradivost, zapremina unesenog zraka, itd.) - točnost doziranja komponenata mješavine betona metodom kontrolnog vaganja prema uputama proizvođača betonare.

Kontrolu rada uređaja za doziranje cementa, agregata, aditiva i vode treba vršiti na propisani način.

Kod izgradnje premaza i temelja monolitnog betona treba kontrolisati:

trajno - usklađenost s tehnologijom betoniranja, njege betona, uređaja i brtvljenja šavova, pravilna ugradnja armaturnih i brtvenih šavova, stabilnost rubova bočnih stranica i kontinuitet površine premaza;

prije početka betoniranja - ispravna ugradnja kopirnih žica i bočnih oplata;

u sumnjivim slučajevima, kao iu dogovoru sa naručiocem i projektnom organizacijom, čvrstoću betona u premazu i temeljima uzoraka jezgre (ne manje od zahtjeva čvrstoće), ali ne manje od 3 uzorka jezgre po 7500 m² sloja i tijekom testiranja betona prema GOST 28570 ;

potrošnja materijala koji formira film u skladu sa tehnološkim propisima za svaki sloj, g / m², jednom smenom (mjerenje mase materijala odloženog na površini od 1m²;

obrađivost i zapremina vazduha po potrebi 14.39,

kvalitet rada na brizi o svježem betonu uz upotrebu filmotvornih materijala, potrošnja materijala za oblikovanje filma u skladu sa tehnološkim propisima za svaki sloj, g / m², jednom u smjeni (mjerenje mase materijala odloženog na 1 m² površine.

omjer zbijenosti čvrstih betonskih mješavina zbijen valjanjem mora biti najmanje za: baze - 0,99, premaze - 1,00 - selektivno, kao i po dogovoru s naručiteljem i projektnom organizacijom, ali ne manje od 3 uzorka jezgre na 7500 m² sloja i na probnom betoniranju prema GOST 12730;

gustoću čvrste betonske mješavine, zbijenu valjanjem, treba pratiti tri uzorka na 1 km u skladu sa zahtjevima 10.28.

Prilikom izgradnje prefabrikovanih betonskih premaza 4.9treba pratiti:

Stalno vizuelno - integritet ploča i stražnjih elemenata, kvalitet zavarivanja spojeva i punjenje šavova, usklađenost sa tehnologijom građenja;

Najmanje jednom u smjeni - kontakt ploča s podlogom (izravnavajući sloj) podizanjem jedne od 100 položenih ploča, višak lica susjednih ploča u uzdužnim šavovima na tri promjera 1 km, au poprečnim šavovima 10 spojeva 1 km.

42. Opseg montažnih centraliziranih premaza. Tipovi ploča za prefabrikovane cestovne premaze.

Prefabrikovani premazi omogućuju izgradnju brzih prefabrikovanih ploča i za dobivanje premaza sa visokim karakteristikama čvrstoće, moguće je ponovno koristiti ploče. Cementne betonske (betonske) ploče služe za izradu obloga na autoputevima, nogostupima i šetalištima, kao i za jačanje puteva i padina kolnika.

Najraširenija u izgradnji privremenih puteva. Iz ploča malih dimenzija pogodno je rasporediti premaze na kolovozu nestandardne širine (na autobuskim stajalištima, proširiti se na zavojima, na trgovima i dvorištima nepravilnog oblika, itd.). Betonske ploče se također koriste za ojačavanje obronaka nasipa, kolnika i razdjelnih traka na autocestama I. kategorije. Efikasna upotreba u području sa teškim klimatskim uvjetima, kratkom građevinskom sezonom i nedostatkom klimatiziranih građevinskih materijala.

Najčešće se koriste prednapregnute PDSN 0,14x2x6 ploče (kolovozne ploče, montažne, pod stresom) sa potrošnjom armature od 7–8 kg / m 2, razvijenom na bazi PAG-XIV aerodromske ploče. Specifičnost PDSN 0,14x2x6 ploča je smanjenje broja radnih armatura zbog manjih projektnih opterećenja u usporedbi s pločom PAG-XIV.

Varijanta PDSN 0.14x2x6 ploče je 0.14x2x2 ZPDSN ploča koja se sastoji od tri elementa spojena zajedno. Tokom rada, takva ploča pukne na mjestima slabljenja poprečnog presjeka, što pomaže da se poboljša uniformnost ležaja na bazi. Veza između elemenata ploče obezbeđena je armaturom, istovremeno ograničavajući otvaranje pukotina.

Tokom izgradnje privremenih puteva koriste se posebne ploče PD1-PDZ (Tabela 17.10). Konstrukcija ploča je razvijena u tri veličine, ovisno o opterećenju kotača. Ploče su ojačane zavarenim mrežama od pojačanja periodičnog profila.

Pločnik sa modularnim monolitnim premazom uključuje sljedeće strukturalne slojeve: gornji sloj premaza (kompozitni dio je debljine 6-12 cm); donji sloj premaza (monolitni dio betona debljine određen proračunom) i podlogu. Plates PSMP.

43. Tehnologija pp-va montažni kolovoz.

Tehnološka sekvenca:

1. premazati rubove ploča ukapljenim bitumenom

2. raspored gornjeg sloja baze pomoću osnovnog planera s nizom kopija

3. postavljanje ploča

4. kotrljanje ploča

5. zavarivanje spojnica i mastiksnog punjenja

Konstrukcija prefabrikovanih premaza treba izvesti u jednoj fazi.

U zavisnosti od stanja kolovoza, temelja, vremena otvaranja automobilskog saobraćaja, kao i hitne potrebe za prolazom motornih vozila u skladu sa projektom, dozvoljena je dvoetažna izgradnja.

U dvofaznoj konstrukciji u prvoj fazi, ploče se polažu na podlogu ili podlogu, spojnice nisu zavarene, ne ispunjavaju šavove, ne pojačavaju ramena i padine; u drugoj fazi, ploče se preuređuju u skladu sa zahtjevima uz zamjenu neispravnih ploča.

Polaganje ploča treba obaviti “od sebe” sa samopogonskim dizalicama na izravnavajućem sloju planiranom šablonom.

Konačno slijetanje ploča na podlogu treba obaviti valjanjem valjaka na pneumatskim gumama prije završetka taloženja ploča.

Zavarivanje spojeva u spojevima ploča i punjenje spojeva materijalom za brtvljenje treba obaviti odmah nakon završnog postavljanja ploča na premaz.

Punjenje fuga sa peskom-cementnim malterom i materijalom za brtvljenje na bazi bitumena treba vršiti pomoću specijalne opreme.

Ugradnja prefabrikovanog premaza u zimskim uvjetima treba izvesti na nivelacionom sloju nezamrznutih materijala. Prilikom polaganja prefabrikovanog premaza na krutu podlogu, izravnavajući sloj treba izvesti od suhe cementno-pjeskovite smjese.

Pokreti prefabrikovanog premaza u slučaju jednostepene konstrukcije i završetka druge faze u dvostupanjskoj konstrukciji mogu se otvoriti tek nakon zavarivanja spojnica i nakon punjenja šavova.

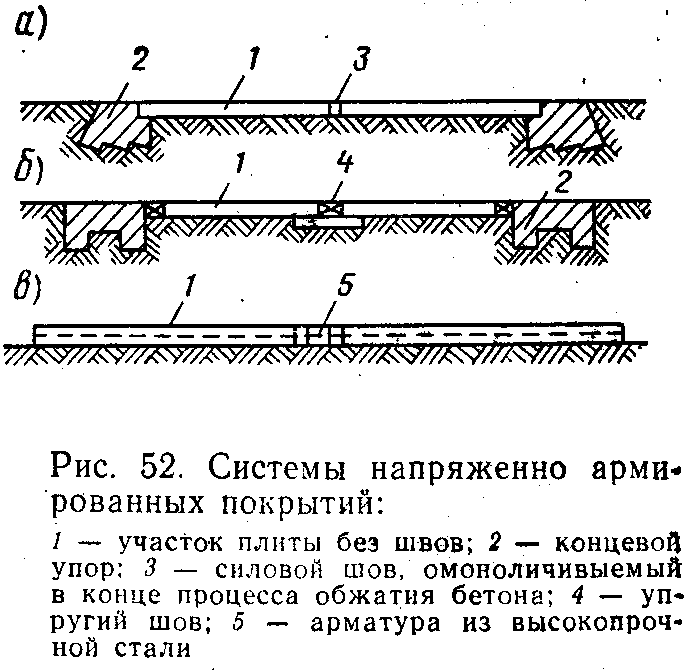

44. Premazi od prednapregnutog betona.

Armatura je prethodno zategnuta - armatura je rastegnuta i komprimirana.

Dobijene su velike veličine ploča -\u003e manje poprečni šavovi -\u003e bolji indikatori trans-eksploatacije.

Prednosti: smanjenje broja šavova, smanjenje debljine premaza, smanjenje pucanja

Nedostaci: složenost posla, troškovi pokrivanja, sigurnost.

Prednapon u rasponu od 10-15 kg / cm. količina kompresije određena je koeficijentom trenja i njegovom masom.

Načini stvaranja prednaprezanja:

1) I dalje- sastoji se od ploča čije je uzdužno kretanje nemoguće

U fiksnom režimu, ploče se mogu kontrahirati i proširiti pod uticajem temperature i vlažnosti. Šavovi mogu uočiti kretanje ploča bez mijenjanja punjenja šavova.

1) su izgrađeni na kraju zaustavljanja (označavanje radova, kopanje jame pod kraj zaustavlja; proizvodnju armaturne kaveza, instaliranje oplate; usta armature ;. Betoniranje kraju stop; za konkretne zaštite, podizanje oplate; za konkretne zaštite; zatrpavanja iskopa; sabijanje; stvrdnjavanje betonske završne granice)

2) izgradnju monolitnog stresa premaz (priprema baze, formiranje ploče bet pokr (često Compl na obrascima rail ...) Specijalizirani skup mašine; briga za premazivanje; postavljanje priključaka na silu šav; postupno prešanja premaza kao što je čvrstoća betona; fiksacija projekta pozicije ploča)

(Hidraulične dizalice - brtve; klinovi - betoniranje, sidrenje armature; pnevmodomkrat - metal blok omonol postavom i šavovima ..)

2) KRETANJE. - dozvoljava pomicanje ploča zbog stražnjih uređaja

(n. s vanjskom i unutarnjom kompresijom)

Sa spoljnom kompresijom impl. tehnologijom sličnom fiksnoj. Razlika leži u dizajnu energetskog šava. U pokretu. sistem primenjen elastični šav. Najrašireniji premazi sa unutrašnjom kompresijom, koji se mogu koristiti. sa opterećenjem armature prije betoniranja ili nakon betoniranja. i sušenje betona.

Dostupne su različite opcije uređaja. pokr sa stvaranjem napetosti nakon botanja. a) uzdužni b) dijagonalno. c) duž perimetra

b

u

Sa uređajima pokr od zategnutih ploča, posebno od stranice-bet. tablice, o pristupima umjetnosti. Neophodno je da se struktura rasporedi sa nekoliko kratkih ploča sa dilatacionim spojevima ili posebnim dizajnom dilatacionih spojeva (i sa lako kompresivnim zaptivkama).

a) nepomično spolja stisnut

c) mobilni sa unutrašnjom kompresijom

45.Izgradnja putnih površina.

Jedna od metoda prednaponskog mobilnog sistema sa unutrašnjom kompresijom.

Prednosti: zbog povoljan odnos između perimetar niza (obično 2,5-5mm promjera) i relativno malom prostoru njihovog presjeka javlja samozaankerivanie konce u betonu, po strukturi su jednostavni, oni konzumiraju male količine metala.

Nedostaci: nemogućnost oporavka nakon skupljanja betona, velikog broja podzemnih mreža koje se otvaraju za vrijeme nesreće. Ako je potrebno otvoriti ga, prednaprezanje se ne može vratiti.

Da bi se dobila uzdužna napetost, koristi se žica (žica), koja se pred betoniranjem prednapreže i spušta u poprečne spojeve nakon što beton dostigne čvrstoću potrebnu da se čelik veže za beton.

Uklapa se samo na ravne dionice ceste. Premaz se može urediti po različitim osnovama: pješčanim, utvrđenim terenima. Debljina ploča na pješčanoj podlozi je 14 cm, na ojačanom vezivu -12 cm. Broj žica promjera 4 mm s pločom debljine 14 cm -81, 12 cm - 99.

Prilikom konstrukcije žičanog betonskog premaza, čelična žica velike čvrstoće (promjera 5-6 mm) je unaprijed rastegnuta između sidara smještenih na krajevima betonskog zahvata betona duljine od 500 do 1500 m. Zatezanje žica vrši se hidrauličnim dizalicama ili traktorom gusjeničara s odgovarajućom opremom za zahvaćanje žica. Nakon betoniranja premaza i potpunog stvrdnjavanja betona, krajevi žica se odvajaju od sidara, ploča se reže duž dužine hvataljke u ploče dužine 30–50 m. Zbog prianjanja žica na beton, na njega se prenosi ravnomjerna napetost-kompresija. U zavisnosti od njihovog dizajna, sidra se mogu rastaviti za upotrebu na kasnijim uređajima za prevlačenje premaza.

Tehnološki proces izrade drvenog premaza obuhvata sledeće operacije: ugradnja sidara; ugradnja željezničkih oblika; zbijanje i raspored baze; uređaj za betonsku oblogu ispod šavova; polaganje bitumenskog papira, raspored poprečne armature i brtveni šavovi; raspored i zatezanje uzdužnog ojačanja niza; ugradnja poprečnih i uzdužnih obloga armature; Betoniranje premaza; raspored križnih spojeva, briga za beton sipanjem emulzije (ako je potrebno, pokrivanje poklopcem termo-slojem); Žice za rezanje u šavovima i na sidrima; monolitni šavovi; rastavljanje sidara; betoniranje praznina u premazu nakon uklanjanja sidara.

46.Izgradnja naglašenih betonskih površina sa vanjskom kompresijom.

a  ) nepomično izvana komprimirana

) nepomično izvana komprimirana

b) mobilni sa spoljnom kompresijom

(SAMO a, b)

Sistem prevlake a, b se naziva vanjski nabran. Kod ovog premaza, armatura u ploči je potpuno odsutna, što je njegova važna prednost. Međutim, postoje i značajni nedostaci: potrebna su snažna zaustavljanja, u betonu prevlake nastaju znatna naprezanja, deformacije puzanja u betonu se razvijaju tokom 2-3 godine, zbog čega je potrebno da se izgubljeni dio prednaprezanja vraća 1-2 puta godišnje. , proteže se 2-3 godine, što komplicira organizaciju izgradnje premaza.

Slika b je mobilni sistem sa vanjskim uvijanjem, čiji elastični šavovi omogućavaju ograničeno kretanje ploče. U ovom sistemu eliminisan je trag negativnih atributa prvog sistema: stajališta mogu biti manje snažna, u betonskim kolovozima naprezanja ne dosežu vrijednosti koje se približavaju granici. Međutim, dizajn šavova je komplikovaniji i dugotrajniji.

47. Konstrukcija montažnih monolitnih centrifugalnih premaza.

U ovom slučaju, umjesto nivelacionog sloja ispod ploče, napravljen je sloj od livene betonske mješavine na pločama.

48. Glavni načini rada slojeva trošenja, zaštitnih i grubih slojeva. Namjena slojeva trošenja, zaštitnih i grubih slojeva.

U toku izgradnje ili rekonstrukcije puteva u mnogim slučajevima postoji potreba za izgradnjom slojeva trošenja, zaštitnih i grubih slojeva, od kojih svaki ima svoju glavnu namjenu. Međutim, u mnogim slučajevima njihove funkcije su kombinovane.

Nosite slojeveizgrađena istovremeno sa premazom ili postavljena na završni ili završni premaz. Nakon smanjenja debljine premaza zbog trošenja na izračunatoj dubini, ponovno se nastavlja trošenje sloja. Ovaj sloj mora imati potrebnu ravnost i hrapavost, tako da je građen od najtrajnijih, otpornih na habanje, slabo tlo, vode i hladno-otpornih materijala. Debljina sloja trošenja obično se kreće od 10 do 35 mm.

Zaštitni slojevidebljine od 0,5-1,0 mm do 10-15 mm urediti kako bi zaštitili premaz od prodora površinske vlage u njega, to jest, vodonepropusni premaz. Zaštitni slojevi mogu se posmatrati istovremeno kao slojevi trošenja i izračunati njihovu debljinu za životni vijek premaza. Slojevi sa svrhom zaštitnih i habajućih slojeva su raspoređeni na sve lagane vrste premaza, koji su izgrađeni uglavnom od drobljenog kamena i materijala šljunka, jer nakon polaganja i zbijanja imaju zaostalu poroznost od oko 20-25%.

Zimi, zamrzavanje vode u šupljinama prevlake i porama mineralnog materijala uzrokuje njihovo prijevremeno uništavanje. Stoga, nakon završetka izgradnje premaza odmah položiti zaštitni sloj.

Na prelaznim premazima i temeljima kao što su drobljeni kamen, šljunak, a posebno cement, koji nemaju otpornost na habanje, pomoću organskih veziva polažu se zaštitni slojevi i slojevi trošenja. Takvi slojevi se mogu smatrati nezavisnim tankoslojnim premazima, jer će imati poboljšane tehničke i operativne performanse (ravnost, otpornost na habanje, otpornost na vodu) u odnosu na podlogu ili premaz na koji je položen.

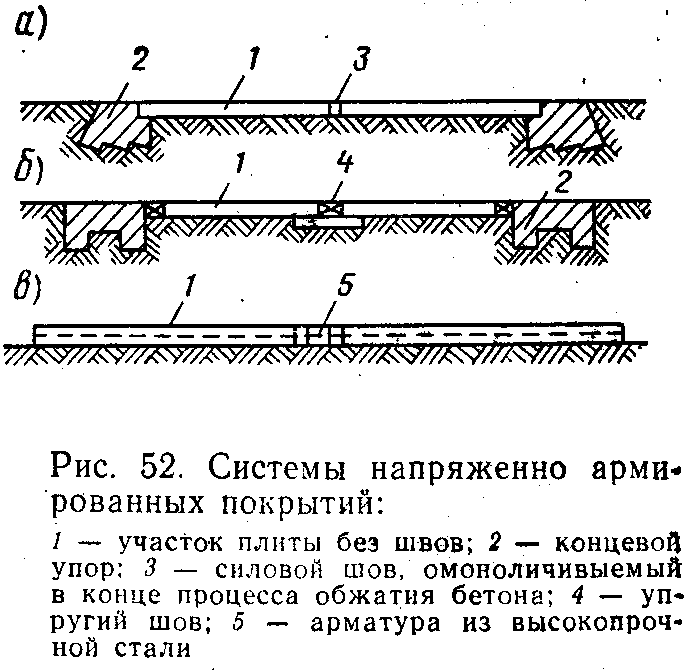

Grubi slojevirazličita debljina odijela za stvaranje grube površine na onim premazima u kojima parametri hrapavosti ne osiguravaju potrebne adhezijske kvalitete. Osnovna namjena grubih slojeva je povećanje adhezionih svojstava premaza. Koeficijent prianjanja zavisi od stepena i tipa hrapavosti premaza i brzine kretanja (slika 1).

S obzirom na radne uslove ovih slojeva, svaki od njih mora posjedovati ne samo svojstva glavne namjene, već donekle i svojstva ostalih slojeva. Stoga se obično funkcije zaštitnih slojeva, slojeva habanja i grubih slojeva kombinuju odgovarajućim odabirom raspodjele veličine čestica, zahtjevima za čvrstoću, otpornost na habanje, otpornost na smrzavanje i druga svojstva kamenih materijala, zahtjeve za vrstu veziva, njegove osobine, stope potrošnje, uvođenje različitih aditiva, kao i izbor tehnologije radi

Najčešće se zadovoljavaju grube tkanine za nošenje, a istovremeno služe i kao zaštitni slojevi. U ovom slučaju debeli slojevi uključuju debljine veće od 30-35 mm, tanke slojeve - debljine 20-30 mm, vrlo tanke slojeve debljine 15–20 mm i tanke slojeve debljine manje od 15 mm.

Slojevi trošenja, zaštitne i grube, objedinjuju metode rada koje su im zajedničke: površinska obrada, topljenje kamena i polaganje sloja mješavine, paste ili mastiksa.

U zavisnosti od vrste premaza, oni organizuju jednu, dvostruku, au nekim slučajevima i trostruku obradu, jer grubi tretman istovremeno služi kao zaštitni sloj i zaštitni sloj. Na asfaltnim betonima i naprednim lakim premazima, oni prevashodno uređuju pojedinačnu površinsku obradu, au popravci cementnih betonskih premaza često organizuju dvostruku obradu.

Tabela 1

Metode uređaja grube površine na kolovozu puteva (VSN 38-90)

|

Roughness Type |

Metode premazivanja |

|

Asfaltni i drugi crni premazi (sa novom konstrukcijom i tokom rada) |

|

|

Malen |

Uređaj gornjeg sloja premaza iz a / b tipa B, B x, D, D x, D x upotrebom mješovitog šljunka i drobljenog pijeska iz teško kamenitih stijena ili drobljenog kamena različite čvrstoće u mješavinama; |

|

Površinska obrada drobljenog kamena s do 40% drobljenog kamena veličine manje od 15 mm; |

|

|

Ugradnja crnog ruševina na površinu sloja asfaltnog betona tipa B, B x, D x; |

|

|

Uređaj se troši slojem peska-guma-bitumenske mješavine. |

|

|

Mala grubost |

Uređaj gornjeg sloja prevlake vrućeg a / b tipa A sa sadržajem od 50-60% drobljenog kamena iz teško kamenitih stijena veličine do 15 mm; Detaljan opis ovdje: kupite kanu za tetoviranje- sve detalje na našem sajtu! |

|

Uređaj gornjeg sloja premaza otvorenih bitumenskih mineralnih smjesa sa sadržajem u smjesi od 55-65% šljunka do 15 mm; |

|

|

Medium studs |

Ugradnja crnog ruševina na površinu sveže položenog a / b tipa B, B x, D x; |

|

Uređaj gornjeg sloja otvorenih bitumenskih mineralnih smjesa pomoću drobljenog kamena veličine do 20 mm u količini od 55-65%; |

|

|

Obrada površine pomoću bitumena, emulzija i šljunka. |

|

|

Medium rough |

Obrada površine pomoću bitumena, emulzija i šljunka; |

|

Površinska obrada bitumenskog mulja pomoću drobljenog kamena veličine do 20 mm u količini od najmanje 55%; |

|

|

Uređaj gornjeg sloja otvorene bitumensko-mineralne smjese pomoću drobljenog kamena do 20 mm u iznosu od 65-85%; |

|

|

Ugradnja crnog ruševina na površinu sloja asfaltnog betona tipa B, B x, D x. |

|

|

Crusty | |

|

Grubo |

Površinska obrada bitumena, emulzije i šljunka. |

|

Cementni betonski kolnik (za novogradnju i za vrijeme rada) |

|

|

Malen |

Pod novom konstrukcijom: površinska obrada svježeg betona s posebnim četkama preko kolovoza; |

|

Tokom rada: a) površinska obrada premaza visoke temperature, kiseline ili drugih hemikalija; b) površinska obrada epoksidnim vezivom i drobljenim pijeskom iz teško kamenitih stijena. |

|

|

Mala grubost |

Sečenje žljebova u površinskom sloju premaza sa dijamantnim rezačima. |

|

Medium rough |

gornji sloj uređaja otvorenog bitumenske mješavine do 20 mm veličine šljunka u iznosu od 65-85% ili pomoću drobljeni veličina kamena od 25 mm u iznosu od 55-65%. |

|

Crusty |

Uređaj gornjeg sloja otvorene bitumensko-mineralne mješavine pomoću drobljenog kamena do 25 mm u iznosu od 65-85%. |

|

Grubo |

Dvoslojna obrada gumenim vezivom i crnim šljunkom veličine 20-25 mm za donji sloj i 15-20 mm za gornji sloj. |

Ugradnja drobljenog kamena u svježe položeni sloj premaza primjenjuje se na cestama I - III kategorija. Putevi III i IV kategorije sa premazima asfaltnih betona ili mješavine bitumena sa mineralnim materijal, pripremljeni miješanjem na putu, hrapavu površinu zadovoljni polaganjem gornji sloj hladnog asfalta sa šljunka i drobljenog pijeska trudnopoliruemyh četinara i vtaplivaniem šljunka u maloschebenistye ili mješavine pijeska. Treba naglasiti da je uređaj gruba površina premaz na bilo koji način gubi svoj smisao ako ne i istovremeno jačanje ivičnjak, konvencija i transfere zbog prljavštine, snimljene s njima točkova vozila za pokrivanje tokom kiše i bljuzgavice. Dakle, istovremeno sa aparata, potrebno je ojačati ohrapavljenu površine ivičnjaka, organizirati teško premaza na ulazima i prijelaza.

49. Nositi slojeve i zaštitne slojeve koristeći emulzijsko-mineralne smjese.

Slojevi habanja se grade istovremeno sa premazom ili polažu na završni ili završni premaz. Nakon smanjenja debljine premaza zbog trošenja na kalc. Dubina sloja za nastavak nošenja. Ovaj sloj mora imati potrebnu ravnost i hrapavost, tako da je napravljen od najtrajnijih, otpornih na habanje, slabo tlo, vodootpornih i hladno otpornih materijala. Zaštitni slojevi mogu se razmatrati istovremeno i kao slojevi trošenja i njihova debljina se oslanjaju na vijek trajanja premaza. Takvi slojevi, u svrhu zaštitnih i habajućih slojeva, izgrađeni su na svim lakim premazima. Oni su pokriveni. Uglavnom se proizvode od drobljenog kamena i šljunčanih materijala, koji nakon polaganja i zbijanja imaju ostatnu poroznost od oko 20-25%, dok zimi zamrzavanje vode u udubljenjima premaza i pore mineralnih materija uzrokuje njihovu preuranjenost. uništenje Stoga, nakon završetka izgradnje premaza odmah položiti zaštitni sloj. Ovaj sloj kao zaštitni sloj i kao noseći sloj, koji određuje vijek trajanja premaza prije njegovog obnavljanja, ima dovoljnu debljinu za habanje, vodootporan je i hrapav.

Na prelaznim premazima i temeljima kao što su drobljeni kamen, šljunak, a posebno cement, koji nemaju otpornost na habanje, štite slojeve i troše slojeve organskim vezivima. Takvi slojevi se mogu smatrati nezavisnim tankoslojnim premazima, jer će imati povećane tehničke i operativne performanse (ravnost, otpornost na habanje, otpornost na vodu) u odnosu na podlogu ili premaz na koji je položen. Slojevi zaštite i slojevi nošenja kombinuju njihove uobičajene metode rada: površinska obrada, tvrdo taljenje šuta i polaganje sloja mješavine, paste ili mastiksa.

50. Imenovanje i vrste površinskih tretmana. Tehnološki uređaji i briga o površinskoj obradi.

Sa  loi obrana i slojevi za nošenje kombinuju njihove uobičajene metode proizvodnje: površinsku obradu, ugradnju ruševina i polaganje sloja mješavine, paste ili mastiksa. Glavna svrha premaza, kao i svih vrsta slojeva zaštitnih i habajućih slojeva, je dati hrapavost premazu kako bi se povećao koeficijent prianjanja, što zavisi od stepena i vrste pokrivene hrapavosti. I brzine kretanja (vidi sl.) .1-glatka, 2-sa odvojenim žljebovima, 3-valovita - svi oni ne pružaju potrebnu hrapavost. Za kretanje od skro na 60-70, dozvoljene su površine sa malom grubošću-4 i malim izbočinama hrapavosti-5. Za takve slojeve koriste se mineralni minerali. materijal kao što je krupni pijesak ili oštre sjemenke veličine 3-8 i 5-10 mm. Dobijamo slojeve kao brusni papir. Površine sa velikim grubljenjem 6.7 su pogodne za kretanje brzinom većom od 80-100. Ali u kišnim vremenima na glatkim površinama, opaža se fenomen hidroplaniranja, kada perje gubi kontakt s premazom zbog sloja vode. Pri hidroplaniranju brzinom od preko 70-100, prednji točkovi se ne pridržavaju kolovoza, topljenje se gubi, a izlaz sa ceste je moguć. Tehnologija uređaja:bočice se preliju na pripremljenu bazu, zatim se sitnozrnati mineralni materijal sipa u tanki sloj i uvalja u sloj prosutog veziva sa valjcima. Postupno, pod uticajem sunčevog zračenja, vezivo omotava sav mineralni materijal. formira se i sloj koji može poslužiti kao tankoslojni premaz (1,5-2,5 cm). Pov-I obrab. Može biti dvostruko (3-4 cm), trostruko (5 cm), ako se gore navedene operacije ponavljaju. Briga za nju:sastoji se od odvajanja drobljenog šljunka, korekcije suvih mjesta i udubljenja, pored veziva, te na mjestima s viškom veziva, pored sitnog šljunka.

loi obrana i slojevi za nošenje kombinuju njihove uobičajene metode proizvodnje: površinsku obradu, ugradnju ruševina i polaganje sloja mješavine, paste ili mastiksa. Glavna svrha premaza, kao i svih vrsta slojeva zaštitnih i habajućih slojeva, je dati hrapavost premazu kako bi se povećao koeficijent prianjanja, što zavisi od stepena i vrste pokrivene hrapavosti. I brzine kretanja (vidi sl.) .1-glatka, 2-sa odvojenim žljebovima, 3-valovita - svi oni ne pružaju potrebnu hrapavost. Za kretanje od skro na 60-70, dozvoljene su površine sa malom grubošću-4 i malim izbočinama hrapavosti-5. Za takve slojeve koriste se mineralni minerali. materijal kao što je krupni pijesak ili oštre sjemenke veličine 3-8 i 5-10 mm. Dobijamo slojeve kao brusni papir. Površine sa velikim grubljenjem 6.7 su pogodne za kretanje brzinom većom od 80-100. Ali u kišnim vremenima na glatkim površinama, opaža se fenomen hidroplaniranja, kada perje gubi kontakt s premazom zbog sloja vode. Pri hidroplaniranju brzinom od preko 70-100, prednji točkovi se ne pridržavaju kolovoza, topljenje se gubi, a izlaz sa ceste je moguć. Tehnologija uređaja:bočice se preliju na pripremljenu bazu, zatim se sitnozrnati mineralni materijal sipa u tanki sloj i uvalja u sloj prosutog veziva sa valjcima. Postupno, pod uticajem sunčevog zračenja, vezivo omotava sav mineralni materijal. formira se i sloj koji može poslužiti kao tankoslojni premaz (1,5-2,5 cm). Pov-I obrab. Može biti dvostruko (3-4 cm), trostruko (5 cm), ako se gore navedene operacije ponavljaju. Briga za nju:sastoji se od odvajanja drobljenog šljunka, korekcije suvih mjesta i udubljenja, pored veziva, te na mjestima s viškom veziva, pored sitnog šljunka.

51. Površinska obrada sa sinhronom distribucijom veziva i ruševina

Za bolju povezanost, baza se izlije obloženim ili premazanim nalivom, prvo malo pletivo, tj. uradite zaštitni sloj. Nakon stvrdnjavanja ljepljivog sloja (po mogućnosti sljedeći dan), oni počinju raditi na robu.Dostavlja se s vezivnim sredstvom za ceradu za sloj, sipa se u trake. Za jednake. Distribute knitting. Kako bi se izbjegao njegov višak na određenim mjestima, koristiti automatske strojeve, mačka osigurava stalnost potrošnje materijala po jedinici pokrivenosti ili se temelji. Potrošnja veziva Potrošnja veziva po 1m2 obrađene površine (l / m2):, gdje Q je potrošnja pletiva koja teče kroz glavni cjevovod, l, u širini trake za punjenje, v-brzina se pokreće automatskom raspršivačem, m / min. mora biti struja da bi se ravnomjerno rasporedila po površini sloja i bolje obavila zrna mineralnog materijala. Da bi se povećala obradivost i privremeno smanjila viskoznost mina, pletenje se zagrijava. Pri izlasku iz auto-impulsa treba imati radnu brzinu ovisno o stupnju bitumena 70-170 stupnjeva C. Pletenje se odmah sipa na cijelu dužinu ave. Ako je potrebno, prolazi kretanja radova se izvode na polovini dužine dionice, svrha se izračunava na osnovu toga da se volumen veziva ulijeva za 1 prolaz = kapacitet njegovog spremnika.U prosjeku, na širini 7-7,5 m, podizanje je 500-800 m. Ako uhudograh dobiva brzinu i usporava, može doći do nejednake raspodjele pletenja. Dakle, na početku i na kraju dionice za 2-3 metra, premaz je prekriven toljom, debelim papirom ili pijeskom od 1-2 cm, a zatim se uklanjaju, au područjima s nagibom, punjenje se odvija kretanjem prema gore. -L (3-5h) samohodni rasipači šljunka i kamenčići. Automobil dolazi do trake prolivenog veziva u obrnutom smjeru, naginjući tijelo, a materijal se sipa u bunker razdjelnika, iz kojeg se ravnomjerno nanosi na prosuto vezivo.Korištenje mineralnog materijala ovisi o njegovoj veličini i željenoj debljini sloja. small u 0.5-0.8m3 / 100m2, a za velike 1.2-3.0 m3 / 100m2. Mineralno pakovanje se vrši u 2-3 prolaza valjka sa glatkim valjcima težine 5-8 tona, a zadatak pakovanja je da se gomila pritisne na vezivo i da se čuva na okretnoj osnovi.

52. raspored grubog habajućeg sloja metodom topljenja šljunka.

Najefikasniji i najefikasniji način za stvaranje izdržljivog, grubog, otpornog na habanje, posebno na putevima sa automobilskim saobraćajem na gumama sa šiljcima zimi. Prilikom izgradnje a / b premaza, odmah nakon što je smjesa raspodijeljena na asfaltni finišer, raspršuje se jednodimenzionalni šljunak, nakon čega slijedi sabijanje za čišćenje i simultano taljenje šuta. Pri rekonstrukciji, armiranju ili popravljanju premaza, stari premaz je prethodno pripremljen za primjenu metode grijanja, kao i za drugi tretman. U oba slučaja upaplivanie u. najpogodnije u sloju neprerezanog i ravnomjernog mješavine pijeska u oblastima gde nema čvrstog kamena visoke čvrstoće. Nanesite na vpaplivaniya y. od stijena 1 i 2 klase čvrstoće, jednodimenzionalne veličine 10-15, 15-20 ili 20-25 mm. Drobljeni kamen treba da bude od izdržljivih, otpornih na habanje nisko-brusne eruptivne i metamorfne stijene ili slične troske u kvaliteti. Twitter distribucija. samopogonski distributeri Za utovar u bunker distributera drobljenog kamena isporučenog sa kipera, koriste se utovarivači žlica. Drobljeni kamen se prvo kompaktuje sa lakim valjcima u dva ili tri prolaza duž 1 kolosijeka, zatim sa teškim pneumatskim valjcima. Radni vek habajućeg sloja je preko 6-10 godina sa velikim prometom. Ovi slojevi se razlikuju po većoj hrapavosti i dužem životnom vijeku od slojeva površinske obrade adstringenata.

53. Izgradnja tankih slojeva habanja i zaštitnih slojeva livenih emulziono-mineralnih smeša prema metodi “Slary Force”. 1. Tehnološki proces uređaja nosivog sloja tipa “gnojnica” sastoji se od sljedećih faza:

· Pripremni radovi (otklanjanje oštećenja premaza);

· Kalibracija mašine za distribuciju za pravilno doziranje sirovina;

• Zatvaranje saobraćaja duž trake gde će se postaviti sloj za nošenje;

· Priprema i distribucija emulzijsko-mineralne mješavine sa specijalnom mašinom;

· Tehnološki prekid, u zavisnosti od vremenskih uslova, 0,5 do 4 sata;

· Otvaranje kretanja duž postavljene trake sa ograničenjem brzine od 40 km / h za 1-3 dana.

4.2. Prije polaganja emulzijsko-mineralne smjese moraju se obaviti slijedeći pripremni radovi:

· Sve pukotine i šavovi na površini puta moraju biti zatvoreni odgovarajućim materijalima za popravke;

· Patching premaza;

· Na veličinu razmaka ispod tri metarske šine i vrijednosti poprečnih nagiba koji ne odgovaraju SNiP 3.06.03-85, premaz se popravlja hladnim glodanjem ili pomoću izravnavajućeg sloja od vruće asfaltno betonske smjese;

· Premaz treba temeljito očistiti od prašine, prljavštine, mrlja od ulja;

· Izrazito istrošena, sa tragovima značajnog ljuštenja asfaltno betonskih kolnika i cementnih betonskih kolnika, površinu treba premazati mješavinom kationske emulzije i vode u omjeru 1: 3 s preostalom potrošnjom bitumena od 0,2 - 0,4 l / m 2.

2. Na temperaturama iznad +30 ° C, poželjno je prethodno navlažiti površinu premaza vodom.

Nije dozvoljeno izvođenje radova na instalaciji emulzijsko-mineralne smjese:

Kada je temperatura okoline ispod +10 ° C;

Na kiši;

Prilikom predviđanja pada temperature vazduha na radnom mestu na 0 ° C u naredna 24 sata nakon instalacije.

3 Mašine za postavljanje slojeva za nošenje tipa „gnojnica“ moraju uključivati: mješač-razdjelnik, kamion za emulgiranje, prednji utovarivač mineralnih materijala, stroj za zalijevanje, opremljen četkom.

Izgradnja šljunčanih površina i temelja. 1 Pripremljene su mješavine crno-šljunčanog pijeska optimalnog sastava zrna:

Mešanjem u postrojenju za miješanje komponente smjese u unaprijed određenom omjeru;

Pri razvoju pješčanih i šljunčanih jama;

Prilikom obrade ekstrahirane stijenske mase na postrojenjima za drobljenje i prosijavanje;

Pripremanjem smjese izravno na put metodom miješanja.

2. Kada primate mješavinu instalacije za miješanje kamenoloma Miješana smjesa mora biti navlažena do optimalne vlage, što doprinosi njenoj ujednačenosti i sprečava raslojavanje tijekom ugradnje.

3. Aplikacija kamenolomi od stijene dozvoljeno pod uslovom usklađenosti svojih fizičko-mehaničkih karakteristika i sastava zrna sa zahtjevima za gotove smjese navedene u ovom Vodiču.

4. Ako se ovaj uvjet ne održava, smjesa se može obraditi postrojenje za drobljenje i prosijavanje u posebnom režimu (uspostavljanje optimalnih izlaznih otvora za drobilice i potrebne veličine ćelija ekrana).

5. Metod mešanje na putu Koristi se u prisustvu dovoljno glatkih, gustih i izdržljivih donjih slojeva (pješčano-drobljene kamene mješavine, šljunkoviti pijesak itd.), koji osiguravaju kretanje mašina i mehanizama koji na njima djeluju bez pojave zaostalih deformacija i bez prožimanja materijala na granici slojeva. U tu svrhu se preporučuju jednostruke miješalice. Prilikom miješanja materijala s veličinom zrna do 40 mm dopušten je glodalica, disk drljača i motorni grejder.

Glavni dio smjese ravnomjerno se stavlja na pripremljeni sloj posteljine, a zatim se preostali dio dodaje (jednako). Planirani materijali, ako je potrebno, vlaže i zatim mešaju. Miješanje se može smatrati završenim ako je sastav mješavine isti na cijeloj površini i debljini sloja.

6. Kada kompilirate mješavine na putu impregnacijski metod Gruba zrnata komponenta mješavine (npr. Drobljeni kamen veličine zrna 40-80 mm) ravnomjerno se postavlja na pripremljene donje slojeve, a zatim se preko njega raspoređuje sitnozrna komponenta (npr. Pijesak). Planirani materijali su izloženi valjcima. Mešanje nastaje kao rezultat punjenja finih frakcija gornjeg sloja intergranularnog prostora ispod grube zrnate komponente pod dejstvom sopstvene težine (impregnacije) i opterećenja od valjaka (udubljenje).

Proces impregnacije se može intenzivirati uslijed iskrivljavanja i otpuštanja materijala pomoću motornog grejdera, kao i vibracijskog tretmana. Udubljenje materijala se vrši pomoću vibracionih valjaka i statičkih valjaka u 2-3 prolaza u jednoj stazi.

7. Mješavina ili njeni sastojci trebaju biti ispušteni duž osi kolovoza, uzimajući u obzir faktor sigurnosti materijala koji se koristi za zbijanje (vidi str.3.8 ovog Vodiča).

8 Gotova mješavina distribuira profiler ili grader. U ovom drugom slučaju, povećani zahtjevi su nametnuti kontroli poprečnih nagiba i ravnomjernosti materijala koji se distribuira.

U tom slučaju, završno ocjenjivanje površine sloja vrši se pomoću grejdera s automatskim sustavom Profile-1 spojenim u 2 prolaza na jednoj stazi.

9. Za zbijanje podloge, koristite valjke na pneumatskim gumama mase najmanje 16 tona i pritiska vazduha u gumama od 0,6-0,8 MPa, priključne vibracione mase od najmanje 6 tona, glatke glatke kopče (lagane i teške) težine ne manje od 10 tona i kombinirani valjci težine preko 16 tona Broj prolaza valjaka na jednoj stazi ne smije biti manji od: statičnog tipa - 20, kombiniranog - 13, vibracija - 9.

55. Teorijske osnove tehnologije izrade kolovoza Klasifikacija kolnika, premaza i temelja.